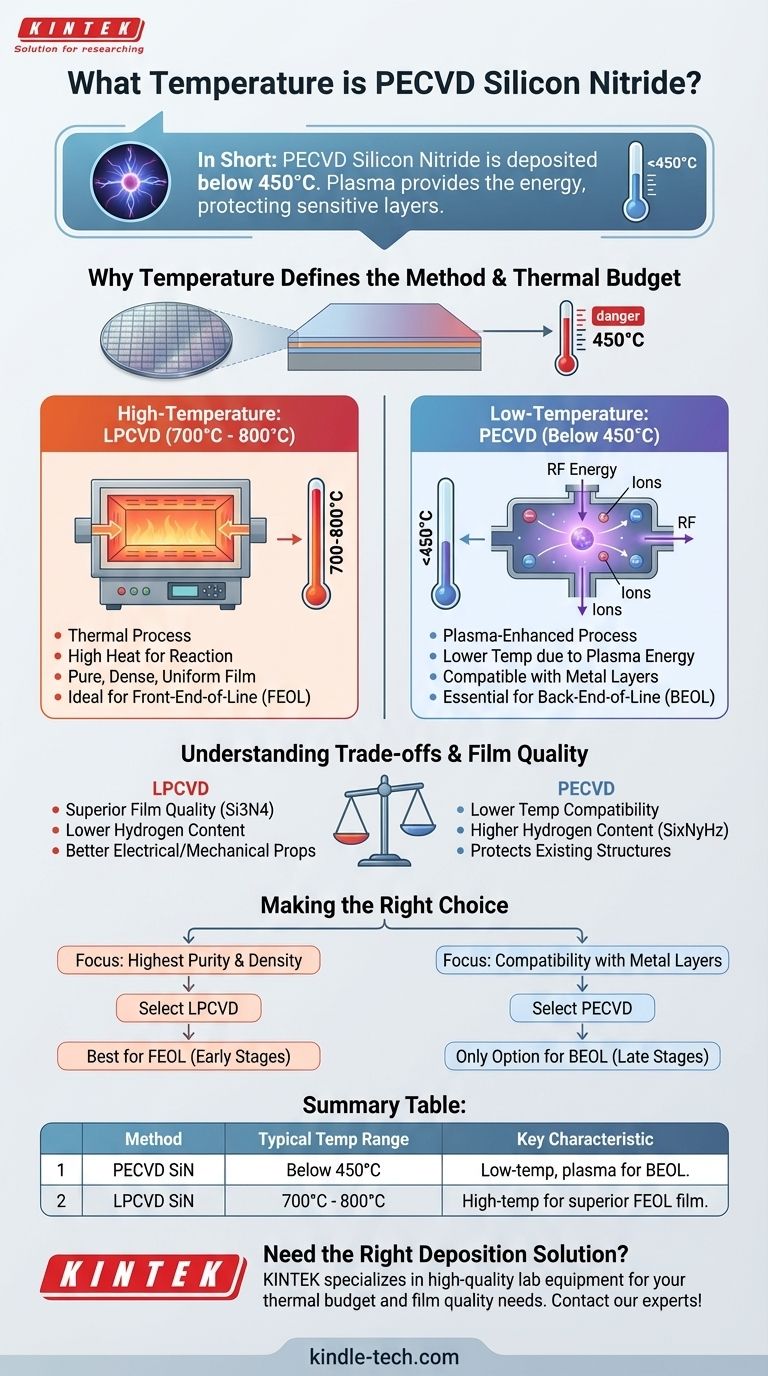

Em resumo, o nitreto de silício PECVD é depositado a temperaturas abaixo de 450°C. Esta temperatura relativamente baixa é a principal razão para a sua seleção em detrimento de métodos alternativos, que frequentemente requerem temperaturas superiores a 700°C.

O ponto crucial é que o PECVD usa plasma para fornecer a energia para a reação química, permitindo uma temperatura de deposição significativamente mais baixa. Isso o torna uma ferramenta essencial para a fabricação de circuitos integrados modernos, onde altas temperaturas poderiam danificar camadas previamente construídas.

Por que a Temperatura Define o Método de Deposição

Na fabricação de semicondutores, o "orçamento térmico" é uma restrição crítica. Cada etapa de processamento adiciona calor, e o efeito cumulativo desse calor pode alterar ou destruir as estruturas delicadas já construídas no wafer. Os métodos de deposição são, portanto, frequentemente categorizados pela temperatura que exigem.

Deposição em Alta Temperatura: LPCVD

A Deposição Química a Vapor de Baixa Pressão (LPCVD) é um processo térmico. Ela depende de temperaturas muito altas para dar às moléculas a energia de que precisam para reagir e formar o filme desejado.

Para o nitreto de silício, o LPCVD tipicamente opera a temperaturas entre 700°C e 800°C. Este calor elevado produz um filme muito puro, denso e uniforme, tornando-o ideal para certas aplicações.

Deposição em Baixa Temperatura: PECVD

A Deposição Química a Vapor Aprimorada por Plasma (PECVD) supera a necessidade de calor extremo usando plasma. Uma fonte de energia de RF ou micro-ondas excita os gases precursores (como silano e amônia), criando um plasma altamente reativo.

Este plasma fornece a energia de reação necessária, permitindo a deposição de nitreto de silício em temperaturas muito mais baixas — tipicamente abaixo de 450°C. Esta diferença fundamental é o que confere ao PECVD o seu lugar único na fabricação de chips.

Compreendendo as Compensações: PECVD vs. LPCVD

Escolher entre PECVD e LPCVD não é sobre qual é "melhor", mas qual é apropriado para uma etapa específica do processo de fabricação. A decisão é uma clara compensação de engenharia entre a qualidade do filme e o orçamento térmico.

A Vantagem da Baixa Temperatura do PECVD

O principal benefício do PECVD é sua compatibilidade com as estruturas subjacentes do dispositivo. No momento em que as camadas metálicas como o alumínio são depositadas, o wafer não pode mais ser exposto a temperaturas acima de ~450°C sem o risco de danos.

O PECVD é, portanto, essencial para depositar camadas de passivação ou dielétricas nas etapas finais de fabricação, um processo conhecido como fabricação Back-End-of-Line (BEOL).

A Qualidade do Filme do LPCVD

A compensação para a temperatura mais baixa do PECVD é frequentemente a qualidade do filme. A reação química SiHx + NH3 usada no PECVD pode resultar na incorporação de quantidades significativas de hidrogênio no filme final, criando SixNyHz. Isso pode afetar as propriedades elétricas e a estabilidade do filme.

O LPCVD, com sua alta energia térmica, tipicamente produz um filme de nitreto de silício (Si3N4) mais estequiométrico e puro, com menor teor de hidrogênio e características mecânicas e elétricas superiores.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha do método de deposição é ditada inteiramente pela etapa de fabricação e pelos requisitos do filme.

- Se seu foco principal é a mais alta pureza e densidade do filme: LPCVD é a escolha superior, usada quando o orçamento térmico permite, como nas etapas iniciais de fabricação (Front-End-of-Line).

- Se seu foco principal é a compatibilidade com camadas metálicas existentes: PECVD é a única opção viável, pois sua baixa temperatura protege estruturas sensíveis já presentes no dispositivo.

Em última análise, compreender o papel da temperatura é fundamental para selecionar a ferramenta de deposição correta para o trabalho.

Tabela Resumo:

| Método de Deposição | Faixa de Temperatura Típica | Característica Chave |

|---|---|---|

| Nitreto de Silício PECVD | Abaixo de 450°C | Processo de baixa temperatura, aprimorado por plasma para fabricação Back-End-of-Line (BEOL). |

| Nitreto de Silício LPCVD | 700°C - 800°C | Processo de alta temperatura para qualidade superior do filme nas etapas Front-End-of-Line (FEOL). |

Precisa da Solução de Deposição Certa para o Seu Laboratório?

Escolher entre PECVD e LPCVD é fundamental para o sucesso do seu projeto. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de semicondutores e ciência dos materiais. Nossos especialistas podem ajudá-lo a selecionar a ferramenta perfeita para atender ao seu orçamento térmico e requisitos de qualidade de filme.

Entre em contato com nossa equipe hoje para discutir como podemos apoiar os objetivos do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como o PECVD facilita filmes nanocompósitos de Ru-C? Síntese de Filmes Finos de Precisão a Baixa Temperatura

- Qual a temperatura do plasma PECVD? Desvende a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são as vantagens técnicas do uso de PECVD para catalisadores de cobalto dopados com nitrogênio? Aprimorar a cinética da reação de OER

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o funcionamento da Deposição Química de Vapor Assistida por Plasma (PECVD) aprimora as propriedades dos sistemas de revestimento de filme fino?

- Para que é usada a deposição em ferramentas de cluster PECVD? Essencial para a Fabricação de Dispositivos Multicamadas de Alta Pureza

- O que é uma fonte de plasma? Um Guia para Gerar e Controlar Gás Ionizado para Aplicações Industriais

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura