A sinterização é o processo fundamental para criar uma vasta gama de peças fortes e densas a partir de materiais em pó sem derretê-los. Os produtos chave incluem componentes metálicos complexos como engrenagens automotivas e mancais autolubrificantes, cerâmicas de alto desempenho usadas em ferramentas de corte e isolamento térmico, e produtos médicos avançados como implantes dentários. Este método é essencial para materiais que são difíceis ou impossíveis de moldar usando métodos tradicionais de fusão e fundição.

O valor central da sinterização reside na sua capacidade única de criar componentes sólidos e de alto desempenho a partir de materiais com pontos de fusão extremamente altos ou a partir de misturas especializadas de pós. Ela transforma pó solto em um sólido denso e projetado através de calor e pressão, permitindo a fabricação de peças que, de outra forma, seriam impraticáveis de produzir.

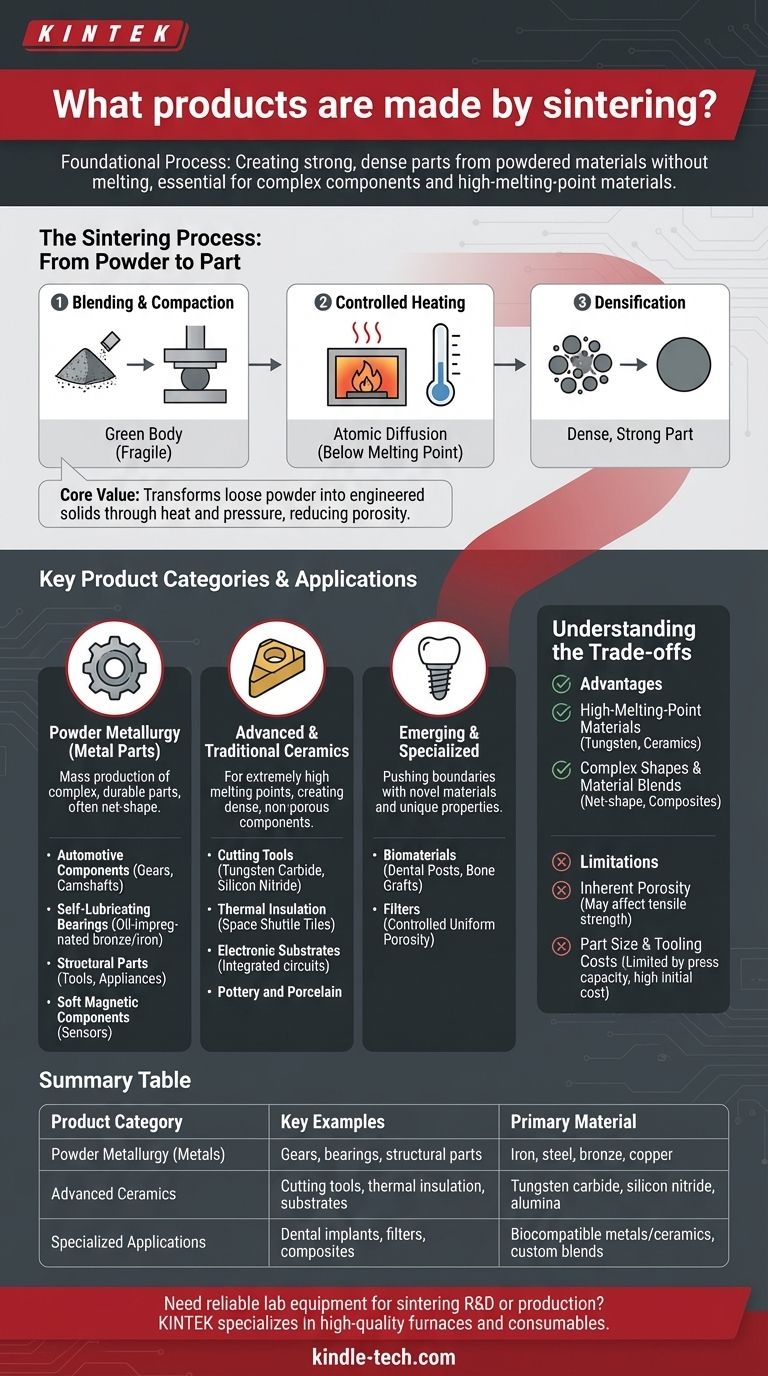

O Processo de Sinterização: Do Pó à Peça

Para entender os produtos fabricados por sinterização, você deve primeiro entender como o processo funciona. É um método de consolidação atômica, não de fusão.

Estágio 1: Mistura e Compactação

O processo começa com um pó fino, que pode ser um metal, cerâmica ou uma mistura de diferentes materiais. Este pó é misturado com precisão e depois prensado em um molde sob alta pressão. O resultado é uma peça frágil e levemente comprimida, conhecida como "corpo verde", que tem a forma desejada, mas carece de resistência.

Estágio 2: Aquecimento Controlado

O corpo verde é colocado em um forno com atmosfera controlada. A temperatura é aumentada significativamente, mas crucialmente, é mantida abaixo do ponto de fusão do material. Quaisquer agentes aglutinantes residuais usados durante a compactação são queimados em temperaturas mais baixas.

Estágio 3: Difusão Atômica e Densificação

À medida que a temperatura sobe, os átomos nos pontos de contato entre as partículas de pó começam a se difundir através das fronteiras. Este movimento atômico forma "pontes" entre as partículas, que crescem e puxam as partículas para mais perto umas das outras. Este processo reduz sistematicamente o espaço vazio (porosidade) no material, fazendo com que a peça encolha e se torne significativamente mais densa e forte.

Principais Categorias de Produtos e Aplicações

A sinterização não é um processo de nicho; é um pilar da fabricação moderna em várias indústrias críticas.

Metalurgia do Pó (Peças Metálicas)

Esta é a aplicação mais comum da sinterização para metais. É usada para produzir em massa peças metálicas pequenas, complexas e duráveis com alta precisão, muitas vezes eliminando a necessidade de usinagem posterior.

Exemplos comuns incluem:

- Componentes Automotivos: Engrenagens, lóbulos de comando de válvulas, rodas dentadas e bielas de motor.

- Mancais Autolubrificantes: Criados pela sinterização de pós de bronze ou ferro, deixando porosidade controlada que é então impregnada com óleo.

- Peças Estruturais: Componentes para ferramentas elétricas, eletrodomésticos e máquinas industriais.

- Componentes Magnéticos Suaves: Usados em sensores e atuadores.

Cerâmicas Avançadas e Tradicionais

As cerâmicas têm pontos de fusão extremamente altos, tornando impossível fundi-las como os metais. A sinterização é o principal método para produzir componentes cerâmicos densos e não porosos.

Exemplos comuns incluem:

- Ferramentas de Corte: Pastilhas para usinagem feitas de materiais como carboneto de tungstênio ou nitreto de silício.

- Isolamento Térmico: Os ladrilhos cerâmicos do Ônibus Espacial foram um exemplo famoso, projetados para suportar as temperaturas de reentrada.

- Substratos Eletrônicos: A base para circuitos integrados.

- Cerâmica e Porcelana: Cerâmicas tradicionais também são produzidas através de uma forma de sinterização.

Aplicações Emergentes e Especializadas

As técnicas modernas de sinterização estão expandindo os limites da ciência dos materiais, permitindo a criação de materiais novos com propriedades únicas.

- Biomateriais: Métodos avançados como a Sinterização por Plasma de Faísca (SPS) são usados para criar implantes médicos, como pinos dentários e enxertos ósseos sintéticos, a partir de materiais biocompatíveis.

- Filtros: Ao controlar o processo de sinterização, as peças podem ser feitas com uma porosidade específica e uniforme, ideal para criar filtros metálicos ou cerâmicos.

Entendendo as Compensações

A sinterização é escolhida por razões específicas, e é importante entender tanto suas vantagens quanto suas limitações inerentes.

Vantagem: Materiais de Alto Ponto de Fusão

A sinterização é frequentemente a única maneira prática de formar peças a partir de materiais como tungstênio, molibdênio e a maioria das cerâmicas técnicas. Seus pontos de fusão são tão altos que fundi-los e moldá-los é comercial ou tecnicamente inviável.

Vantagem: Formas Complexas e Misturas de Materiais

O processo se destaca na criação de peças de formato final ou próximo ao final, reduzindo drasticamente o desperdício e as operações de usinagem caras. Também permite a criação de compósitos únicos (como cermets—cerâmica e metal) ao misturar pós que não poderiam ser combinados por fusão.

Limitação: Porosidade Inerente

Embora o objetivo seja a densificação, atingir 100% de densidade é difícil. A maioria das peças sinterizadas retém uma pequena quantidade de porosidade residual, o que pode afetar as propriedades mecânicas, como a resistência à tração, em comparação com um equivalente totalmente forjado ou fundido.

Limitação: Tamanho da Peça e Custos de Ferramental

O tamanho das peças sinterizadas é limitado pela capacidade das prensas usadas para compactação. Além disso, o custo inicial de criação dos moldes e matrizes pode ser alto, tornando o processo mais econômico para tiragens de produção de médio a alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da sinterização depende inteiramente do seu material, geometria e volume de produção.

- Se o seu foco principal é a produção em massa de peças metálicas pequenas e complexas: A metalurgia do pó via sinterização é uma solução padrão da indústria e econômica.

- Se o seu foco principal é criar componentes a partir de cerâmicas de alta temperatura ou metais refratários: A sinterização é frequentemente o único método de fabricação viável.

- Se o seu foco principal é desenvolver compósitos avançados ou dispositivos biomédicos: As técnicas modernas de sinterização fornecem uma ferramenta poderosa para a inovação de materiais.

Em última análise, a sinterização é um processo de fabricação versátil e poderoso que possibilita a criação de peças de alto desempenho que seriam impossíveis de fazer de outra forma.

Tabela de Resumo:

| Categoria do Produto | Exemplos Chave | Material Principal |

|---|---|---|

| Metalurgia do Pó (Metais) | Engrenagens, mancais, peças estruturais | Ferro, aço, bronze, cobre |

| Cerâmicas Avançadas | Ferramentas de corte, isolamento térmico, substratos | Carboneto de tungstênio, nitreto de silício, alumina |

| Aplicações Especializadas | Implantes dentários, filtros, compósitos | Metais/cerâmicas biocompatíveis, misturas personalizadas |

Precisa de equipamentos de laboratório confiáveis para sua P&D ou produção de sinterização? A KINTEK é especializada em fornos e consumíveis de alta qualidade essenciais para processos de sinterização precisos. Se você está desenvolvendo novos materiais ou fabricando peças complexas, nossas soluções garantem resultados consistentes. Contate nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC

- Qual é a pressão para sinterização a vácuo? Alcance Pureza e Densidade Ótimas do Material

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Como um forno de sinterização por prensagem a quente a vácuo facilita a alta densificação de ligas Al-30%Sc?