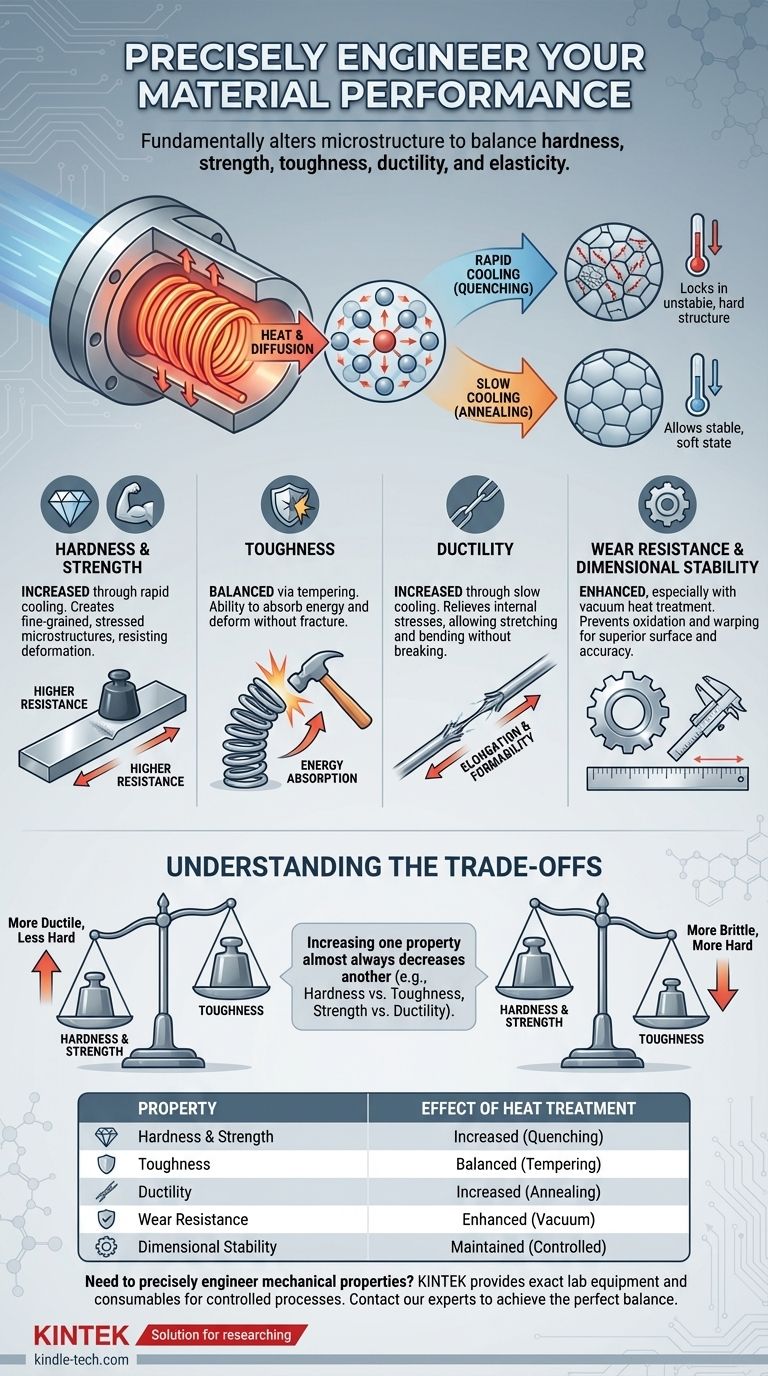

Em resumo, o tratamento térmico altera fundamentalmente quase todas as propriedades mecânicas críticas de um metal. Ao controlar com precisão os ciclos de aquecimento e resfriamento, podemos manipular a microestrutura interna de um material, alterando sua dureza, resistência, tenacidade, ductilidade e elasticidade para atender a requisitos de desempenho específicos. Este processo funciona gerenciando a difusão atômica e travando as estruturas cristalinas desejadas.

O propósito central do tratamento térmico não é simplesmente tornar um metal mais duro ou mais macio. É um processo de engenharia altamente controlado usado para alcançar um equilíbrio deliberado de propriedades mecânicas, muitas vezes trocando um aumento em um atributo por uma diminuição em outro.

A Fundação: Como Funciona o Tratamento Térmico

O tratamento térmico é um processo de manipulação das propriedades de um metal por meio da modificação de seu arranjo atômico interno, conhecido como sua microestrutura. Esta não é uma mudança química, mas uma reestruturação física.

Manipulando a Microestrutura

Os metais são compostos por estruturas cristalinas chamadas grãos. O tamanho, a forma e o arranjo desses grãos ditam o comportamento mecânico do material. O tratamento térmico fornece o mecanismo para alterar esse arranjo.

O Papel do Aquecimento e da Difusão

A aplicação de calor fornece aos átomos do metal a energia necessária para se moverem, ou difundirem, de suas posições fixas na rede cristalina. À medida que a temperatura aumenta, os átomos podem se reorganizar em diferentes fases estruturais, algumas das quais só existem em altas temperaturas.

O Impacto Crítico do Resfriamento

A taxa de resfriamento é o que "trava" uma microestrutura específica à temperatura ambiente. Uma taxa de resfriamento rápida, conhecida como têmpera (quenching), aprisiona estruturas instáveis que são tipicamente muito duras e resistentes. Uma taxa de resfriamento lenta, como a recozimento (annealing), permite que os átomos se acomodem em um estado mais estável e livre de tensões, que é mais macio e mais dúctil.

Principais Propriedades Mecânicas e Suas Transformações

Diferentes processos de tratamento térmico são projetados para atingir propriedades específicas. As mudanças mais comuns envolvem uma relação direta ou uma troca entre os seguintes atributos.

Dureza e Resistência

Dureza (resistência à indentação superficial) e resistência (resistência à deformação) são frequentemente aumentadas juntas. Tratamentos que criam microestruturas de grãos finos ou altamente tensionados dificultam o deslizamento dos planos atômicos uns sobre os outros, resultando em um material mais duro e mais resistente.

Tenacidade

Tenacidade é a capacidade de um material absorver energia e se deformar sem fraturar. É uma combinação de resistência e ductilidade. Um material pode ser resistente, mas não tenaz se for quebradiço.

Ductilidade

Ductilidade é a medida da capacidade de um metal ser esticado, dobrado ou transformado em fio sem quebrar. Processos que aliviam tensões internas e criam estruturas de grãos uniformes aumentam significativamente a ductilidade.

Resistência ao Desgaste e Estabilidade Dimensional

Métodos especializados como o tratamento térmico a vácuo aprimoram propriedades superficiais como a resistência ao desgaste, prevenindo a oxidação. Esses ambientes controlados também minimizam o risco de empenamento, preservando a estabilidade dimensional da peça e garantindo um desempenho superior.

Entendendo as Trocas (Trade-offs)

Melhorar uma propriedade mecânica quase sempre ocorre em detrimento de outra. Entender esses compromissos é fundamental para a seleção eficaz de materiais e para o projeto.

O Dilema Dureza vs. Tenacidade

Este é o compromisso mais fundamental. À medida que você aumenta a dureza e a resistência de um metal, você invariavelmente diminui sua tenacidade. Uma lima de aço extremamente dura, por exemplo, é muito quebradiça e se estilhaçará se cair, enquanto uma viga de aço mais macia se dobrará.

O Conflito Resistência vs. Ductilidade

Da mesma forma, aumentar a resistência à tração máxima de um material frequentemente reduz sua ductilidade. Os materiais mais resistentes são frequentemente menos capazes de deformação plástica e fraturarão com pouco aviso.

O Risco de Distorção

O próprio ato de aquecer e resfriar rapidamente induz tensões térmicas. Sem controle preciso, isso pode fazer com que um componente se empenhe, torça ou rache, comprometendo sua precisão dimensional e integridade estrutural.

Fazendo a Escolha Certa para Sua Aplicação

O processo de tratamento térmico ideal é ditado inteiramente pelo objetivo final do componente.

- Se o seu foco principal é dureza máxima e resistência ao desgaste: Um processo de têmpera rápida seguido por um revenimento a baixa temperatura é a abordagem mais eficaz.

- Se o seu foco principal é ductilidade máxima e usinabilidade: Um ciclo de recozimento completo suavizará o material, aliviará as tensões internas e facilitará a conformação ou usinagem.

- Se o seu foco principal é um perfil equilibrado de resistência e tenacidade: A normalização ou um processo de têmpera e revenimento com uma temperatura de revenimento mais alta fornecerá um bom compromisso para aplicações estruturais.

Em última análise, o tratamento térmico é a ferramenta que transforma uma liga genérica em um material de alto desempenho projetado com precisão para sua tarefa.

Tabela Resumo:

| Propriedade | Efeito do Tratamento Térmico |

|---|---|

| Dureza e Resistência | Aumentadas através de resfriamento rápido (têmpera) |

| Tenacidade | Equilibrada através do revenimento; frequentemente trocada com a dureza |

| Ductilidade | Aumentada através de resfriamento lento (recozimento) |

| Resistência ao Desgaste | Aprimorada, especialmente com tratamento térmico a vácuo |

| Estabilidade Dimensional | Mantida através de ciclos controlados de aquecimento/resfriamento |

Precisa projetar com precisão as propriedades mecânicas dos seus materiais? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis exatos necessários para processos de tratamento térmico controlados. Quer você esteja desenvolvendo novas ligas ou otimizando componentes existentes, nossas soluções ajudam você a alcançar o equilíbrio perfeito entre dureza, resistência e tenacidade. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório