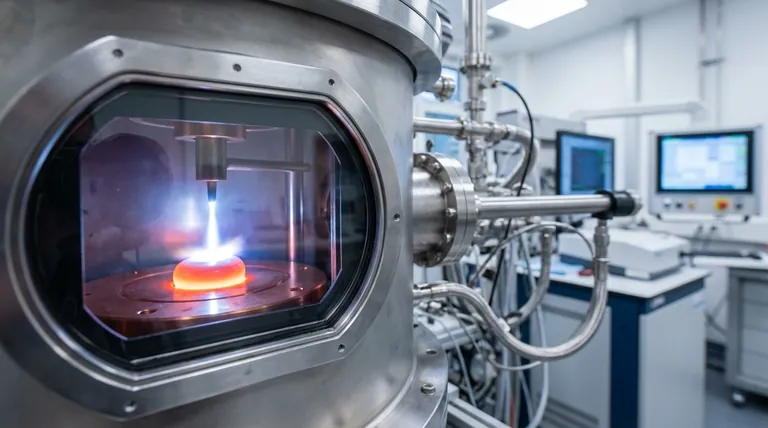

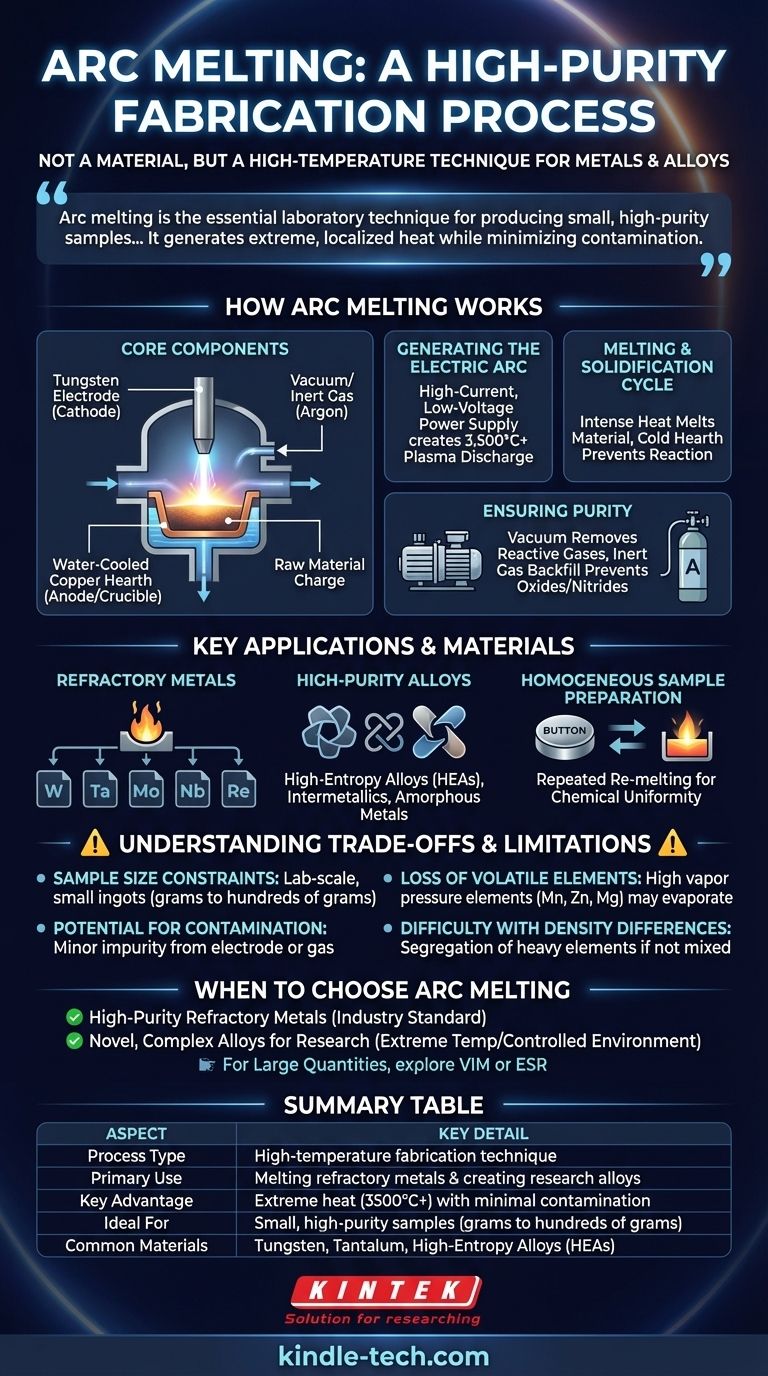

Na ciência dos materiais, a fusão a arco não é um material em si, mas um processo de fabricação de alta temperatura. Ele usa um poderoso arco elétrico para fundir metais e criar ligas, particularmente aquelas com pontos de fusão excepcionalmente altos. Todo o processo é conduzido dentro de uma câmara selada com uma atmosfera controlada para evitar que o metal fundido reaja com o ar, garantindo um produto final de alta pureza.

A fusão a arco é a técnica laboratorial essencial para produzir pequenas amostras de alta pureza de metais e ligas que não podem ser fundidas por fornos convencionais. Sua principal vantagem é a capacidade de gerar calor extremo e localizado, minimizando a contaminação do ambiente circundante ou do cadinho.

Como Funciona a Fusão a Arco

A elegância da fusão a arco reside em sua aplicação direta e limpa de energia. O sistema é projetado em torno de alguns componentes críticos que trabalham juntos para atingir temperaturas extremas de forma controlada.

Os Componentes Principais

Um fundidor a arco consiste em um eletrodo de tungstênio não consumível (o cátodo negativo) e um cadinho de cobre resfriado a água (o ânodo positivo). As matérias-primas são colocadas diretamente neste cadinho de cobre, que atua como um cadinho. Todo o conjunto é alojado dentro de uma câmara que pode ser evacuada a vácuo ou preenchida com um gás inerte como o argônio.

Geração do Arco Elétrico

Uma fonte de alimentação de alta corrente e baixa voltagem cria um potencial elétrico entre o eletrodo de tungstênio e a carga metálica no cadinho. Isso gera um arco elétrico incrivelmente quente e estável — uma descarga de plasma — que atinge o material, capaz de atingir temperaturas acima de 3.500°C (6.332°F).

O Ciclo de Fusão e Solidificação

Este calor intenso e localizado funde rapidamente o material. O cadinho de cobre resfriado a água é crucial; ele remove o calor do metal fundido de forma tão eficaz que o próprio cadinho não derrete nem reage com a amostra. Este design de "cadinho frio" é uma razão chave para a alta pureza do produto final.

Garantindo a Pureza com uma Atmosfera Controlada

Antes da fusão, a câmara é bombeada a vácuo para remover oxigênio, nitrogênio e outros gases reativos. Em seguida, é preenchida com um gás inerte de alta pureza, tipicamente argônio. Isso evita que o metal fundido altamente reativo forme óxidos ou nitretos indesejáveis, o que comprometeria suas propriedades.

Principais Aplicações e Materiais

A fusão a arco não é um método de produção em massa; é uma ferramenta de precisão para pesquisa e desenvolvimento onde a pureza e a capacidade de fundir materiais difíceis são primordiais.

Metais Refratários

A principal aplicação da fusão a arco é para metais com pontos de fusão extremamente altos, conhecidos como metais refratários. Estes incluem tungstênio (W), tântalo (Ta), molibdênio (Mo), nióbio (Nb) e rênio (Re). Fornos convencionais simplesmente não conseguem atingir as temperaturas necessárias para fundi-los.

Ligas de Alta Pureza

Pesquisadores usam a fusão a arco para sintetizar ligas novas e experimentais com composições precisas. Isso inclui ligas de alta entropia (HEAs), intermetálicos e metais amorfos (vidros metálicos). O processo permite a mistura completa dos elementos constituintes no estado fundido.

Preparação Homogênea de Amostras

Uma prática comum é virar o lingote "botão" solidificado e refundi-lo várias vezes. Este processo agita mecanicamente a poça de fusão e garante que a amostra final seja quimicamente homogênea, o que é crítico para uma caracterização científica precisa.

Compreendendo as Vantagens e Limitações

Embora poderosa, a fusão a arco é uma técnica especializada com limitações claras que a tornam inadequada para certas aplicações.

Restrições de Tamanho da Amostra

A fusão a arco é fundamentalmente um processo em escala laboratorial. É ideal para criar pequenos lingotes, frequentemente chamados de "botões", que tipicamente pesam de alguns gramas a algumas centenas de gramas. Não é econômico ou prático para produção industrial em larga escala.

Perda de Elementos Voláteis

A combinação de alta temperatura e baixa pressão pode fazer com que elementos com alta pressão de vapor (por exemplo, manganês, zinco, magnésio) evaporem da fusão. Essa perda por evaporação pode alterar a composição final da liga, dificultando a criação precisa de ligas contendo esses elementos voláteis.

Potencial de Contaminação

Embora projetada para alta pureza, pequenas contaminações ainda podem ocorrer. Isso pode vir de uma leve erosão da ponta do eletrodo de tungstênio ou de impurezas presentes nos materiais de partida ou no gás argônio.

Dificuldade com Diferenças de Densidade

Criar uma liga homogênea pode ser desafiador se os metais constituintes tiverem densidades muito diferentes. Os elementos mais pesados podem afundar no fundo da poça de fusão, levando à segregação durante o resfriamento se não forem misturados suficientemente.

Quando Escolher a Fusão a Arco

A decisão de usar a fusão a arco depende inteiramente dos seus requisitos de material e escala de produção.

- Se o seu foco principal é criar amostras de alta pureza de metais refratários: A fusão a arco é o padrão da indústria e o método mais eficaz disponível para trabalho laboratorial.

- Se o seu foco principal é desenvolver ligas novas e complexas para pesquisa: Esta técnica fornece as temperaturas extremas e o ambiente controlado essenciais para a ciência exploratória dos materiais.

- Se o seu foco principal é produzir grandes quantidades de metal: Você deve investigar métodos em escala industrial como a fusão por indução a vácuo (VIM) ou a refundição por eletroescória (ESR).

Em última análise, a fusão a arco é uma ferramenta indispensável para a pesquisa de materiais, permitindo a síntese e descoberta de materiais avançados que de outra forma seriam impossíveis de criar.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Técnica de fabricação de alta temperatura |

| Uso Principal | Fusão de metais refratários e criação de ligas para pesquisa |

| Principal Vantagem | Calor extremo (3500°C+) com contaminação mínima |

| Ideal Para | Amostras pequenas e de alta pureza (gramas a centenas de gramas) |

| Materiais Comuns | Tungstênio, Tântalo, Ligas de Alta Entropia (HEAs) |

Pronto para criar amostras de metal de alta pureza para sua pesquisa?

A fusão a arco é essencial para o desenvolvimento de materiais de próxima geração, mas a seleção do equipamento certo é crítica para o sucesso. A KINTEK é especializada em equipamentos de laboratório de precisão, incluindo sistemas de fusão a arco, projetados para atender às rigorosas demandas da ciência dos materiais.

Fornecemos as ferramentas de que você precisa para atingir temperaturas extremas e pureza incomparável para seus metais refratários e ligas inovadoras. Deixe nossa experiência ajudá-lo a acelerar sua P&D.

Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de laboratório e encontrar a solução perfeita para seus desafios de fabricação de materiais.

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Indução a Vácuo em Escala Laboratorial

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Qual é o processo de desgaseificação por arco a vácuo? Obtenha Aço de Ultra Limpeza e Alto Desempenho

- Qual é o requisito de consumo de energia para fundir aço? Otimize a eficiência energética da sua fundição

- Qual o papel de um forno de indução a vácuo na fusão de aço com 12% de cromo? Garantindo Pureza e Integridade da Liga

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- Qual é a faixa de frequência do forno de indução? Escolhendo a Frequência Certa para Suas Necessidades de Fusão

- Quais materiais são usados no forno de indução? Um guia para construção durável e eficiente

- O aquecimento por indução usa eletricidade? Um Guia para Tecnologia de Cozinha Eficiente e Precisa

- Uma bobina de indução pode derreter aço? Desbloqueie a Fusão Industrial Rápida e Eficiente