A resposta curta é que não existe uma única máquina para brasagem; o termo refere-se a vários tipos diferentes de equipamento. As máquinas mais comuns incluem sistemas de brasagem por maçarico, forno, indução e resistência, cada um usando um método diferente para aplicar calor e unir materiais com um metal de adição.

A "máquina" específica usada para brasagem é determinada pelo método de aquecimento. O desafio principal não é encontrar uma única máquina, mas sim selecionar a tecnologia de aquecimento certa para o seu material específico, volume de produção e complexidade da junta.

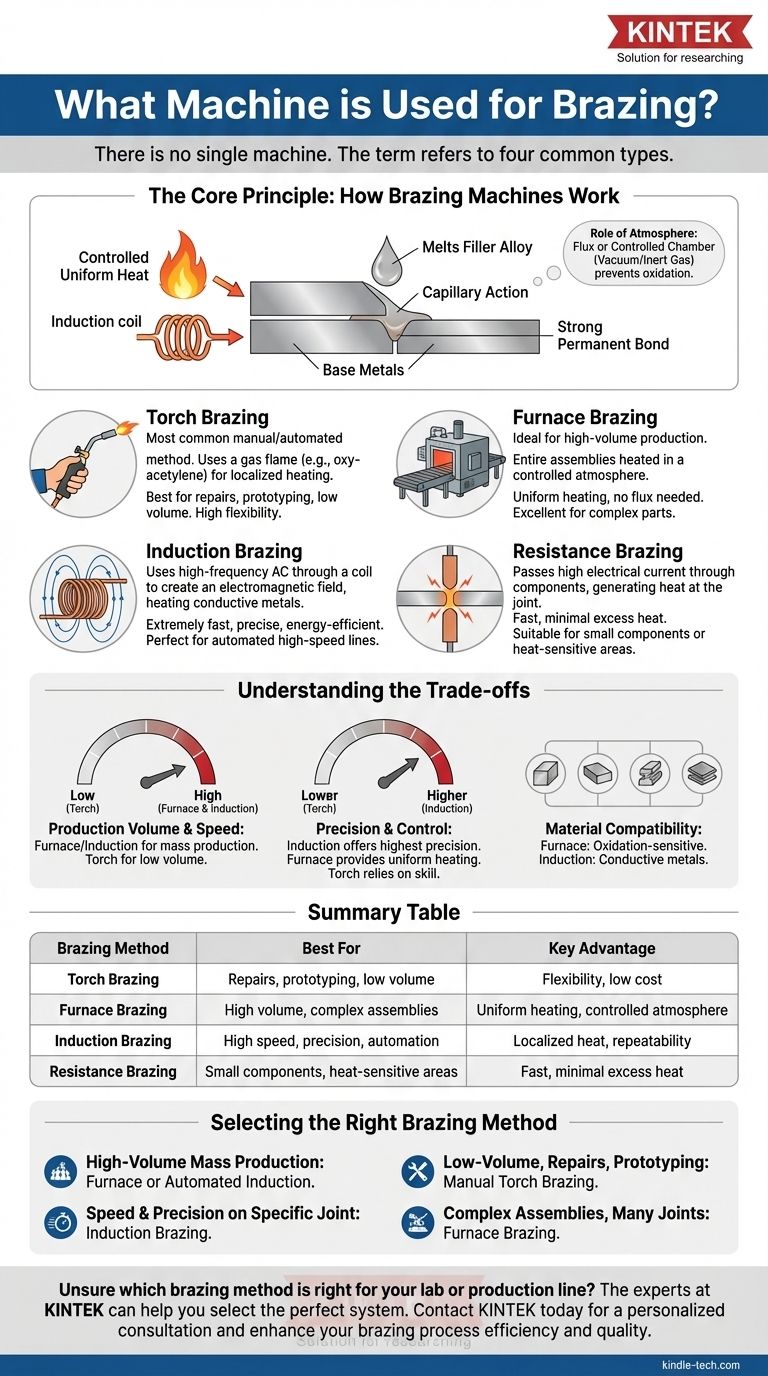

O Princípio Fundamental: Como Funcionam as Máquinas de Brasagem

Cada máquina de brasagem, independentemente do seu tipo, é projetada para realizar uma tarefa fundamental: aquecer os metais base a uma temperatura alta o suficiente para derreter uma liga de adição, que então flui para a junta por ação capilar.

O Papel do Calor e da Atmosfera

O equipamento deve fornecer calor controlado e uniforme às peças que estão sendo unidas sem as derreter. O processo também deve gerenciar a oxidação da superfície.

Isso é conseguido com um fluxo químico, que limpa a superfície, ou realizando a brasagem dentro de uma câmara com uma atmosfera controlada, como vácuo ou gás inerte. Isso garante que a liga de adição fundida possa "molhar" os metais base e formar uma ligação forte e permanente.

Tipos Comuns de Equipamentos de Brasagem Explicados

A principal diferença entre as máquinas de brasagem é como elas geram e aplicam calor. Cada método é adequado para diferentes aplicações.

Brasagem por Maçarico

A brasagem por maçarico é o método manual ou automatizado mais comum. Usa uma chama de gás (como oxiacetileno) para aquecer uma área localizada das peças que estão sendo unidas.

Este método oferece alta flexibilidade e é excelente para reparos, trabalhos únicos e produção de baixo volume onde a precisão é controlada por um operador qualificado.

Brasagem em Forno

A brasagem em forno é ideal para produção de alto volume. Montagens inteiras são colocadas em um forno, frequentemente em uma esteira transportadora, e aquecidas em uma atmosfera controlada.

Esta abordagem garante que todas as juntas de uma peça complexa sejam aquecidas uniformemente e simultaneamente. A atmosfera controlada (como vácuo ou hidrogénio) elimina a necessidade de fluxo, resultando em juntas muito limpas.

Brasagem por Indução

A brasagem por indução usa uma corrente alternada de alta frequência passada através de uma bobina de cobre. Isso cria um campo eletromagnético que aquece as peças de metal condutoras colocadas dentro dele.

Este método é extremamente rápido, preciso e energeticamente eficiente. Fornece calor localizado apenas na área da junta, tornando-o perfeito para linhas de produção automatizadas de alta velocidade onde a qualidade e a repetibilidade são críticas.

Brasagem por Resistência

Este método passa uma alta corrente elétrica através dos componentes, gerando calor na junta devido à resistência elétrica. As próprias peças tornam-se parte do circuito elétrico.

A brasagem por resistência é rápida e produz muito pouco calor excessivo, tornando-a adequada para unir pequenos componentes ou peças localizadas perto de materiais sensíveis ao calor.

Sistemas de Brasagem Automatizados

Uma "máquina de brasagem automática" não é um tipo de aquecimento em si, mas sim um sistema que integra um dos métodos de aquecimento (como indução ou maçarico) em um processo robótico ou automatizado.

Esses sistemas são usados para produção em massa para atingir altas velocidades, tolerâncias precisas e qualidade consistente para materiais como aço, cobre e alumínio.

Compreendendo as Compensações

Escolher o equipamento certo requer equilibrar as necessidades de produção com os custos e as restrições de material.

Volume e Velocidade de Produção

Sistemas de forno e indução automatizados são construídos para produção em massa, capazes de produzir milhares de peças por hora. A brasagem manual por maçarico é significativamente mais lenta e reservada para aplicações de baixo volume.

Precisão e Controlo

A brasagem por indução oferece o mais alto grau de precisão, pois o aquecimento é localizado, controlável e extremamente repetível. A brasagem em forno proporciona excelente uniformidade térmica em uma peça grande inteira, enquanto a brasagem por maçarico depende muito da habilidade do operador.

Compatibilidade de Materiais

Embora quase qualquer metal ou cerâmica possa ser brasado, a escolha do equipamento é importante. A brasagem em forno é excelente para materiais sensíveis à oxidação, enquanto a indução é melhor para metais condutores.

Custo Inicial e Complexidade

A brasagem manual por maçarico tem um custo de entrada muito baixo e é simples de configurar. Em contraste, os sistemas de forno e indução automatizados representam um investimento de capital significativo, exigindo integração e programação especializadas.

Selecionando o Método de Brasagem Correto

A sua escolha final depende inteiramente dos objetivos do seu projeto.

- Se o seu foco principal é a produção em massa de alto volume: A brasagem em forno ou um sistema de indução totalmente automatizado é a sua solução mais eficiente.

- Se o seu foco principal é a velocidade e a precisão em uma junta específica: A brasagem por indução oferece controlo, velocidade e repetibilidade inigualáveis.

- Se o seu foco principal é trabalho de baixo volume, reparos ou prototipagem: A brasagem manual por maçarico oferece a maior flexibilidade e o menor investimento inicial.

- Se você está unindo montagens complexas com muitas juntas de uma vez: A brasagem em forno garante aquecimento uniforme e qualidade consistente em todo o componente.

Em última análise, a melhor máquina de brasagem é aquela que se alinha com a sua aplicação específica, orçamento e requisitos de qualidade.

Tabela Resumo:

| Método de Brasagem | Melhor Para | Principal Vantagem |

|---|---|---|

| Brasagem por Maçarico | Reparos, prototipagem, baixo volume | Flexibilidade, baixo custo |

| Brasagem em Forno | Alto volume, montagens complexas | Aquecimento uniforme, atmosfera controlada |

| Brasagem por Indução | Alta velocidade, precisão, automação | Calor localizado, repetibilidade |

| Brasagem por Resistência | Pequenos componentes, áreas sensíveis ao calor | Rápido, calor excessivo mínimo |

Não tem certeza de qual método de brasagem é o certo para o seu laboratório ou linha de produção? Os especialistas da KINTEK são especializados em equipamentos e consumíveis de laboratório, incluindo soluções de brasagem. Podemos ajudá-lo a selecionar o sistema perfeito para obter juntas fortes e limpas, otimizando para o seu volume de produção, compatibilidade de material e requisitos de precisão.

Entre em contacto com a KINTEK hoje para uma consulta personalizada e deixe-nos ajudá-lo a melhorar a eficiência e a qualidade do seu processo de brasagem.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- Qual elemento torna a soldagem por brasagem do aço inoxidável difícil? É a Camada de Óxido de Cromo

- A brasagem requer calor? Sim, é o catalisador para a criação de ligações fortes e permanentes.

- Qual é a principal vantagem que a brasagem tem sobre a soldagem? Unir Metais Dissimilares com Facilidade

- Quais são os fatores que afetam a resistência de uma junta soldada por brasagem? Domine as 4 Chaves para uma União Perfeita