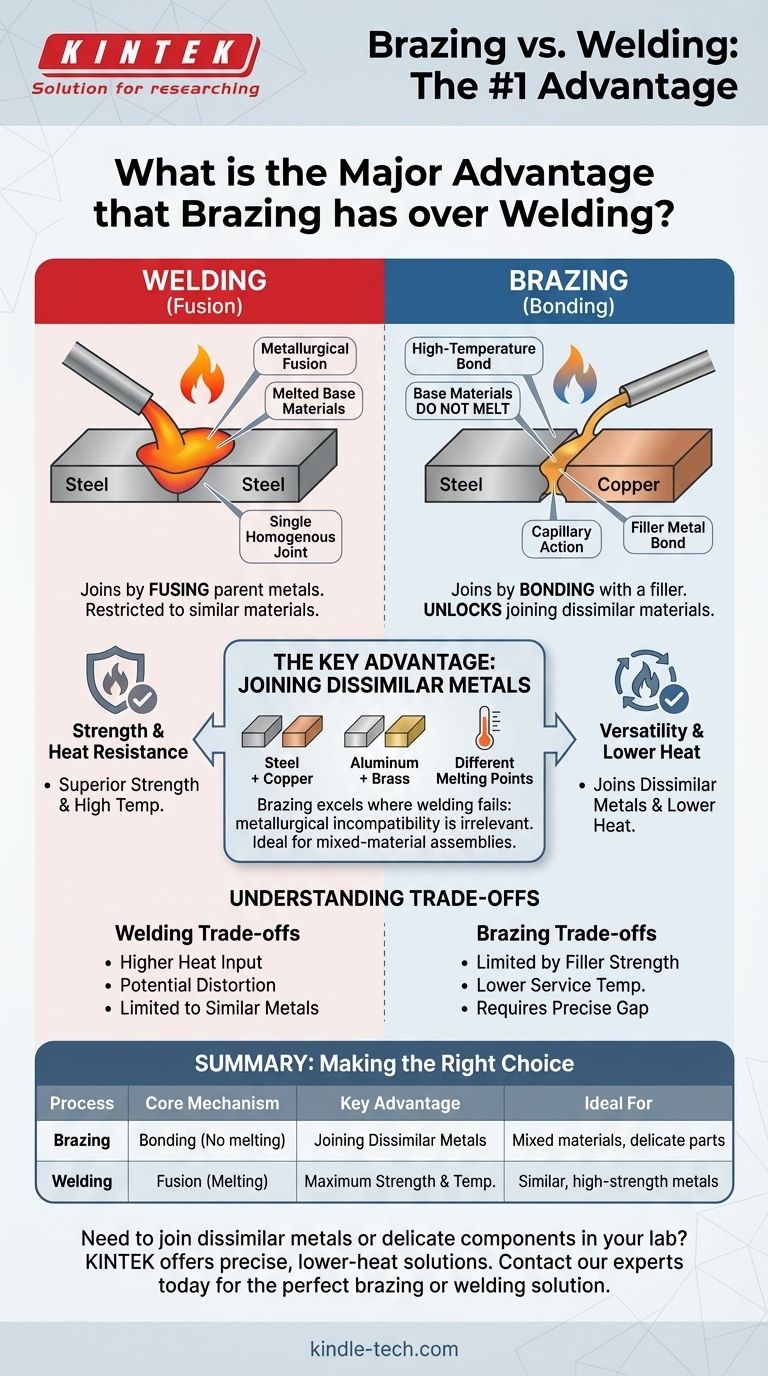

A maior vantagem da brasagem sobre a soldagem é a sua capacidade de unir metais dissimilares. Enquanto a soldagem funde os próprios materiais base, a brasagem utiliza um metal de adição separado para uni-los sem derretimento. Esta diferença fundamental permite a união bem-sucedida e forte de uma ampla variedade de materiais que seriam metalurgicamente incompatíveis se soldados.

A distinção central é simples: A soldagem cria uma junta ao fundir os metais base, o que a restringe a materiais semelhantes. A brasagem cria uma junta ao ligar os metais base com um metal de adição, o que permite a união de materiais vastamente diferentes, como aço com cobre ou alumínio com latão.

A Diferença Fundamental: Fusão vs. Ligação

Para entender por que a brasagem tem essa vantagem única, devemos primeiro distinguir entre a mecânica central de cada processo. São abordagens fundamentalmente diferentes para unir metal.

Como a Soldagem Funciona: Fusão Metalúrgica

A soldagem usa alta energia para derreter as bordas dos dois componentes base, muitas vezes juntamente com um material de adição.

Esses materiais fundidos se misturam, formando uma única poça homogênea. Após o resfriamento, essa poça solidifica-se em uma peça contínua de metal, criando uma ligação metalúrgica.

Este processo resulta em força e resistência ao calor excepcionais, pois a junta é essencialmente o mesmo material das peças que estão sendo unidas.

Como a Brasagem Funciona: Uma Ligação de Alta Temperatura

A brasagem introduz um metal de adição com um ponto de fusão inferior ao dos materiais base. Os materiais base são aquecidos, mas nunca derretem.

O metal de adição fundido é atraído para a fenda apertada entre os componentes através de um processo chamado ação capilar.

Quando esfria e solidifica, o metal de adição forma uma ligação forte e permanente entre as duas superfícies. Isso é funcionalmente semelhante à solda branda, mas ocorre em temperaturas muito mais altas (acima de 450°C / 840°F) e usa materiais de adição mais fortes.

A Vantagem Principal: Unir Materiais Dissimilares

Esta distinção entre derreter e não derreter os metais base é a fonte da principal vantagem da brasagem.

Por Que a Soldagem Luta com Metais Diferentes

Tentar soldar dois metais com propriedades significativamente diferentes — como pontos de fusão, taxas de expansão térmica ou composições químicas — é frequentemente impossível.

Derretê-los e misturá-los pode criar ligas frágeis e fracas na junta, levando a rachaduras e falha imediata.

Por Que a Brasagem Se Destaca Nesta Área

Como os metais base em uma junta brasada nunca são derretidos, sua incompatibilidade metalúrgica é irrelevante.

O sucesso da junta depende apenas da capacidade do metal de adição de aderir à superfície de cada material base. Isso a torna um processo ideal para unir uma vasta gama de metais dissimilares.

Compreendendo as Compensações

Escolher a brasagem pela sua versatilidade de materiais significa aceitar um conjunto diferente de características de desempenho em comparação com a soldagem.

Quando a Soldagem é Superior: Força e Resistência ao Calor

A principal vantagem da soldagem é a sua força inigualável. Como a junta final é uma parte fundida dos metais base, sua força pode igualar ou até exceder a dos materiais originais.

Além disso, uma junta soldada pode suportar qualquer temperatura que o metal base possa, tornando-a a única escolha para aplicações de alta temperatura.

As Limitações da Brasagem

A força de uma junta brasada é limitada pela força do metal de adição, que é quase sempre menos forte que os materiais base.

Da mesma forma, a temperatura máxima de serviço da junta é ditada pelo ponto de fusão muito mais baixo desse mesmo metal de adição.

Uma Vantagem Secundária: Menor Calor e Distorção Reduzida

A brasagem requer significativamente menos entrada de calor do que a soldagem. Esta temperatura mais baixa reduz o risco de estresse térmico, empenamento e distorção, especialmente ao trabalhar com componentes finos ou delicados.

Fazendo a Escolha Certa para Sua Aplicação

A decisão entre brasagem e soldagem deve ser impulsionada pelas demandas específicas do seu projeto.

- Se o seu foco principal é unir metais dissimilares: A brasagem é a solução definitiva e muitas vezes a única viável.

- Se o seu foco principal é a máxima força e desempenho em alta temperatura: A soldagem é a escolha superior, assumindo que você está unindo metais compatíveis.

- Se o seu foco principal é minimizar a entrada de calor e a distorção em materiais finos: As temperaturas mais baixas da brasagem oferecem uma vantagem significativa sobre a soldagem.

Compreender esta diferença central entre fusão e ligação é a chave para selecionar o processo certo para uma junta bem-sucedida e durável.

Tabela Resumo:

| Processo | Mecanismo Principal | Vantagem Chave | Ideal Para |

|---|---|---|---|

| Brasagem | Liga metais com um metal de adição, sem derreter os materiais base. | Unir metais dissimilares (ex: aço com cobre). | Montagens com materiais mistos, peças delicadas. |

| Soldagem | Funde materiais base, derretendo-os juntos. | Máxima força da junta e resistência a altas temperaturas. | Unir metais semelhantes e de alta resistência. |

Precisa unir metais dissimilares ou componentes delicados em seu laboratório?

A brasagem oferece uma solução precisa e de menor calor que a soldagem não consegue igualar. Na KINTEK, somos especialistas em fornecer o equipamento de laboratório e os consumíveis certos para seus desafios específicos de união. Nossa experiência garante que você obtenha resultados duráveis e confiáveis para suas necessidades de pesquisa e produção.

Entre em contato com nossos especialistas hoje para encontrar a solução perfeita de brasagem ou soldagem para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- Por que você brasaria em vez de soldar? Preservar a Integridade do Material e Unir Metais Diferentes

- Quais são algumas aplicações da brasagem? Unir Metais Dissimilares com Juntas Fortes e à Prova de Vazamentos

- Qual elemento torna a soldagem por brasagem do aço inoxidável difícil? É a Camada de Óxido de Cromo