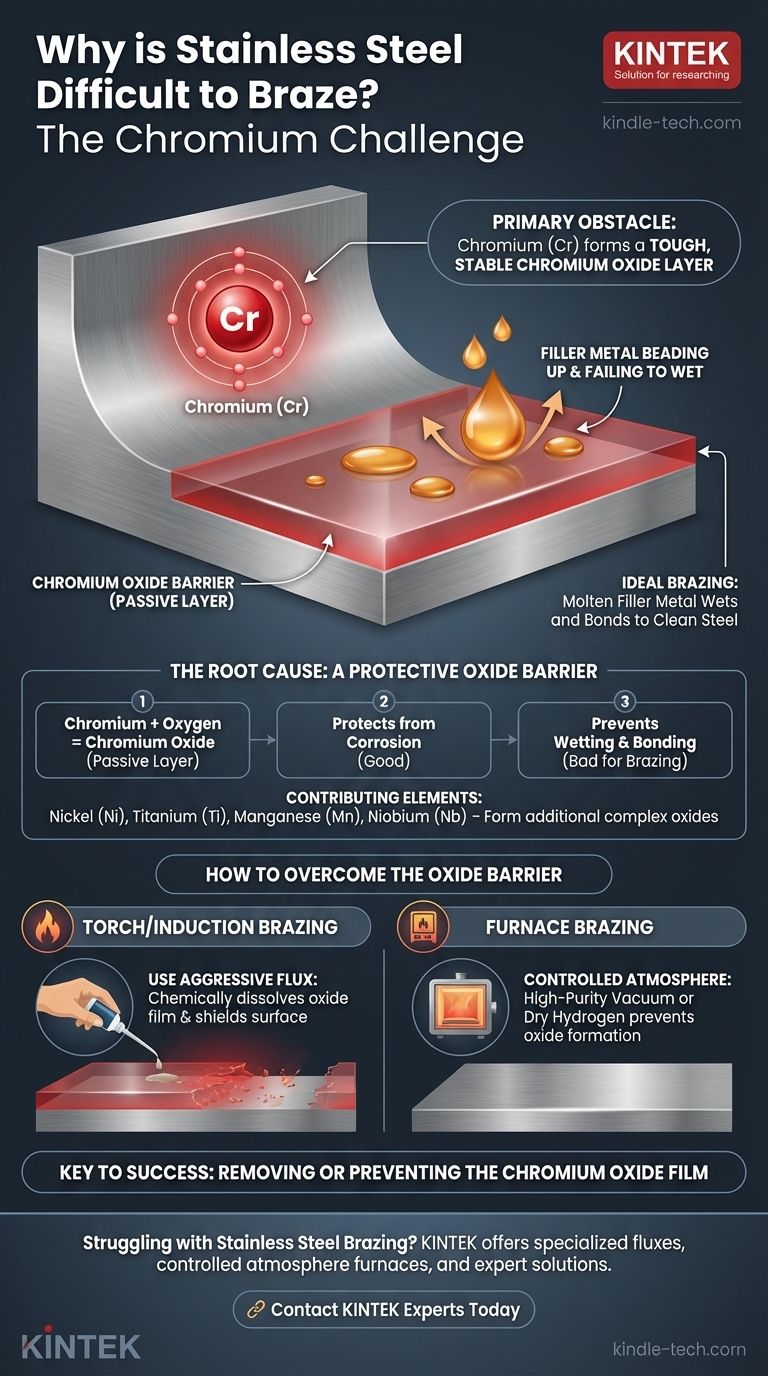

O elemento principal que torna o aço inoxidável difícil de brasar é o Cromo (Cr). Embora essencial para a resistência à corrosão característica do material, o cromo forma prontamente uma camada de óxido de cromo resistente, estável e invisível na superfície. Essa película de óxido atua como uma barreira, impedindo que o metal de adição de brasagem fundido molhe e se ligue adequadamente ao aço subjacente.

O desafio central na brasagem de aço inoxidável não é o metal em si, mas a camada de óxido tenaz e autocurável que ele forma. A brasagem bem-sucedida deste material depende inteiramente da remoção dessa película de óxido de cromo antes e durante o processo de aquecimento.

A Causa Raiz: Uma Barreira de Óxido Protetora

A própria propriedade que torna o aço inoxidável "inoxidável"—sua resistência à corrosão—é o que cria o principal obstáculo para a brasagem. Essa propriedade é conhecida como passivação.

O Papel Duplo do Cromo

O cromo, quando adicionado ao aço, reage com o oxigênio do ar para formar uma camada muito fina e inerte de óxido de cromo.

Esta camada passiva é extremamente estável e se reforma instantaneamente se for riscada, protegendo o aço subjacente contra ferrugem e corrosão.

No entanto, durante a brasagem, essa mesma camada protetora impede que o metal de adição fundido faça o contato íntimo, a nível atômico, necessário para uma ligação metalúrgica forte.

Como a Camada de Óxido Impede a Brasagem

Para que uma brasagem seja bem-sucedida, o metal de adição deve "molhar" o material base, o que significa que ele deve fluir e se espalhar uniformemente pela superfície.

A película de óxido de cromo tem baixa molhabilidade. O metal de adição fundido se agrupará na superfície do óxido, muito parecido com água em um carro encerado, em vez de se espalhar e aderir ao metal base.

A Influência de Outros Elementos de Liga

Embora o cromo seja o principal culpado, outros elementos encontrados em vários graus de aço inoxidável também contribuem para o problema.

Elementos como níquel (Ni), titânio (Ti), manganês (Mn) e nióbio (Nb) também formam seus próprios óxidos estáveis. Estes podem criar películas de óxido ainda mais complexas na superfície, complicando ainda mais o processo de brasagem.

Compreendendo as Implicações Práticas

A falha em lidar com essa camada de óxido é a razão mais comum para falhas na brasagem de aço inoxidável, levando a juntas fracas ou falta total de ligação.

A Necessidade de Fluxo Agressivo

Como o óxido de cromo é muito estável e difícil de remover, os fluxos de brasagem padrão usados para aço carbono ou cobre são ineficazes.

É necessário um fluxo de brasagem para aço inoxidável especializado e quimicamente agressivo. Sua função é dissolver quimicamente a película de óxido durante o aquecimento e proteger a superfície contra a reoxidação.

A Alternativa: Atmosferas Controladas

Uma alternativa ao fluxo é impedir que o óxido se forme em primeiro lugar. Este é o princípio por trás da brasagem em forno.

Ao brasar em um vácuo de alta pureza ou em uma atmosfera de hidrogênio seco, há pouco ou nenhum oxigênio presente para reagir com o cromo. Isso mantém a superfície limpa e pronta para receber o metal de adição.

Como Abordar a Brasagem de Aço Inoxidável

A brasagem bem-sucedida de aço inoxidável requer uma estratégia direta para combater a camada de óxido antes e durante o processo de aquecimento. Sua abordagem dependerá do seu método.

- Se o seu foco principal for brasagem com maçarico ou indução: Você deve usar um fluxo especializado e agressivo, formulado especificamente para aço inoxidável, para remover quimicamente o óxido de cromo.

- Se o seu foco principal for brasagem em forno: Você deve usar uma atmosfera controlada, como um vácuo de alta pureza ou hidrogênio seco, para evitar que a camada de óxido se forme em altas temperaturas.

Em última análise, entender que o verdadeiro obstáculo é a película de óxido, e não o metal em si, é a chave para alcançar uma brasagem bem-sucedida e confiável.

Tabela de Resumo:

| Elemento | Papel no Aço Inoxidável | Efeito na Brasagem |

|---|---|---|

| Cromo (Cr) | Proporciona resistência à corrosão | Forma uma camada estável de óxido de cromo que impede a molhabilidade |

| Níquel (Ni), Titânio (Ti) | Melhora propriedades específicas | Pode formar óxidos adicionais, complicando ainda mais a brasagem |

Com dificuldades na brasagem de componentes de aço inoxidável? A chave para uma brasagem forte e confiável é superar a tenaz camada de óxido de cromo. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo as ferramentas e o conhecimento certos—desde fluxos especializados até fornos de atmosfera controlada—para garantir que seu processo de brasagem seja um sucesso. Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e alcançar resultados perfeitos!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- Quais são as vantagens da brasagem em relação à soldagem por brasagem? Obtenha juntas mais fortes, limpas e repetíveis

- O que é a brasagem? Um Guia para a Junção de Metais Forte e de Baixo Calor

- Quais são algumas aplicações da brasagem? Unir Metais Dissimilares com Juntas Fortes e à Prova de Vazamentos

- Qual é a principal vantagem que a brasagem tem sobre a soldagem? Unir Metais Dissimilares com Facilidade