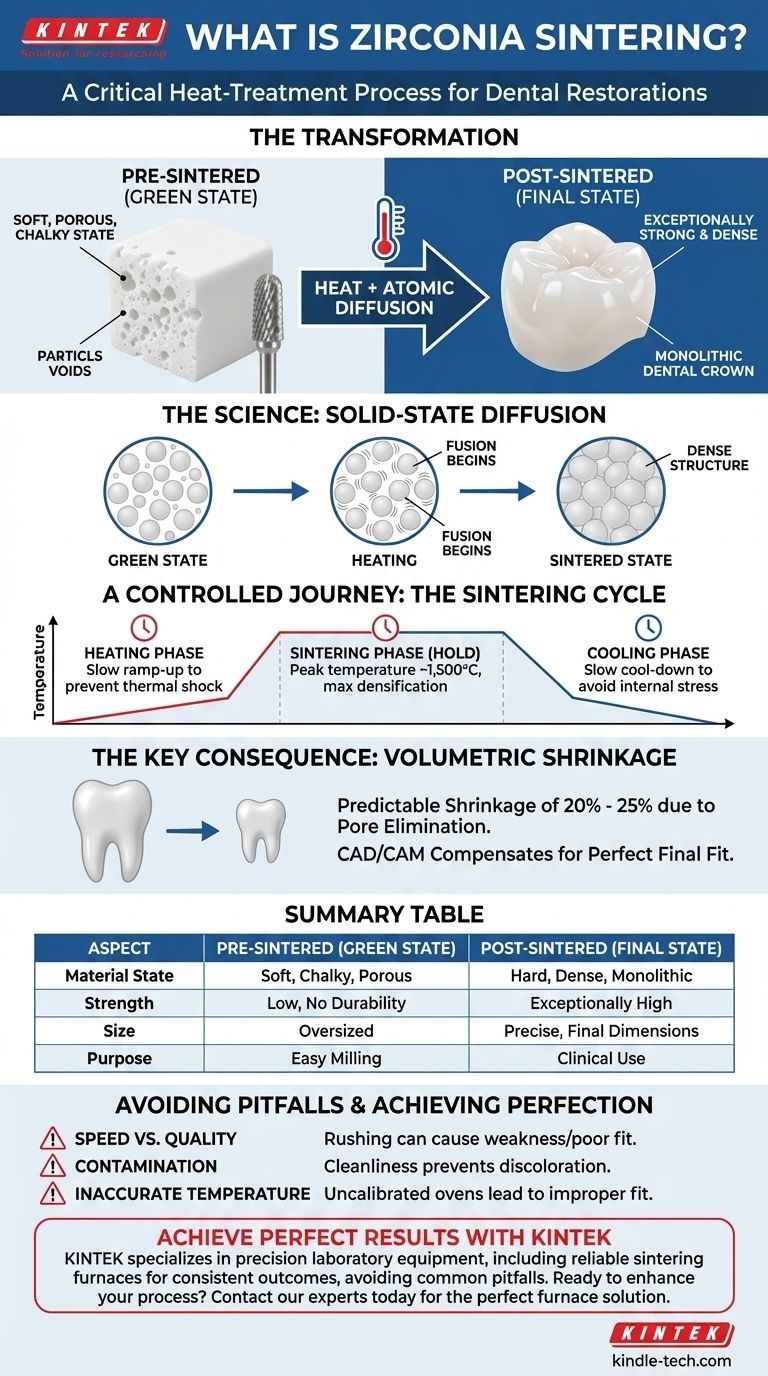

Em termos simples, a sinterização da zircônia é um processo crítico de tratamento térmico que transforma uma restauração de zircônia fresada, macia, semelhante a giz e superdimensionada, em seu estado final, denso e excepcionalmente forte. Durante este processo, o material é aquecido a temperaturas muito altas, fazendo com que suas partículas individuais se fundam, o que elimina a porosidade interna e resulta em um encolhimento significativo e previsível.

A sinterização não é apenas uma etapa de aquecimento; é uma transformação fundamental que confere à zircônia suas propriedades mecânicas finais e precisão dimensional. Compreender este processo é essencial para alcançar uma restauração final bem-sucedida e durável.

A Ciência da Sinterização: Do Pó ao Sólido

Para entender por que a sinterização é necessária, você deve primeiro entender o estado da zircônia antes de entrar no forno. O processo é uma jornada cuidadosamente controlada de um estado frágil e poroso para uma estrutura monolítica robusta.

O Ponto de Partida do "Estado Verde"

Antes da sinterização, a zircônia existe em um estado pré-sinterizado ou "estado verde". Ela tem uma consistência macia e calcária.

Este estado é ideal para o fresamento porque reduz o desgaste das brocas de fresagem e permite uma fabricação rápida. No entanto, nesta forma, o material não tem durabilidade clínica.

O Papel do Calor e da Difusão Atômica

O cerne da sinterização é um processo chamado difusão no estado sólido. À medida que a temperatura do forno aumenta, as partículas individuais de zircônia ganham energia suficiente para se mover e se ligar aos seus vizinhos.

Esta fusão a nível atômico fecha as lacunas microscópicas (poros) entre as partículas. À medida que esses vazios são eliminados, o material torna-se dramaticamente mais denso e mais forte.

As Três Fases Críticas de um Ciclo de Sinterização

Um ciclo de sinterização típico não se trata apenas de atingir uma temperatura de pico; ele envolve uma progressão precisa e controlada através de três estágios.

- Fase de Aquecimento: A temperatura é aumentada gradualmente. Uma taxa de rampa lenta é crucial para prevenir o choque térmico, onde uma mudança rápida de temperatura entre a superfície e o núcleo da zircônia pode causar fraturas.

- Fase de Sinterização (Manutenção): A restauração é mantida em uma temperatura de pico (frequentemente em torno de 1.500°C) por um período específico. A maior parte da densificação e do encolhimento ocorre durante este tempo de manutenção, à medida que as partículas se fundem completamente.

- Fase de Resfriamento: Assim como a fase de aquecimento, o resfriamento deve ser lento e controlado. Resfriar muito rapidamente pode introduzir tensões internas, enfraquecendo a restauração final e tornando-a propensa a falhas prematuras.

A Consequência Chave: Encolhimento Volumétrico

O resultado mais notável da sinterização é uma redução significativa e uniforme no tamanho da restauração.

Por Que Ocorre o Encolhimento

O encolhimento é um resultado direto e inevitável da densificação. À medida que os milhões de poros minúsculos entre as partículas de zircônia são eliminados, o volume geral do material diminui.

Este encolhimento volumétrico é tipicamente entre 20% e 25%.

Como o Encolhimento é Gerenciado

Este encolhimento não é um defeito; é uma propriedade conhecida e quantificável do material.

O software de design CAD/CAM compensa automaticamente. O software aumenta o tamanho do design digital da restauração pelo fator de encolhimento específico do bloco de zircônia que está sendo usado, garantindo que a peça pré-sinterizada seja fresada em um estado superdimensionado.

O Impacto no Ajuste Final

Quando o processo de sinterização é executado corretamente, a restauração "estado verde" superdimensionada encolhe até as dimensões exatas especificadas no design digital original. Este resultado previsível é o que garante que a restauração final se ajuste perfeitamente ao paciente.

Compreendendo as Armadilhas e Variáveis

Embora o processo seja confiável, a execução inadequada pode levar a resultados comprometidos. Compreender as variáveis é fundamental para a solução de problemas e para garantir a consistência.

Velocidade vs. Qualidade

Existem diferentes ciclos de sinterização. Ciclos convencionais são mais longos (várias horas) e são comprovados para alcançar a força e a estética máximas.

Os ciclos de sinterização de alta velocidade podem reduzir drasticamente o tempo do forno, mas é fundamental usar zircônia especificamente validada para esses ciclos. Acelerar um material incompatível pode resultar em menor translucidez, força reduzida e um ajuste inadequado.

O Risco de Contaminação

O forno de sinterização deve estar impecavelmente limpo. Qualquer detrito ou contaminante de outros materiais (como líquidos de coloração ou poeira) pode ser cozido na superfície da zircônia durante a sinterização.

Essa contaminação pode causar descoloração, manchas brancas ou pontos fracos na restauração final.

Temperatura Incorreta

As propriedades finais e a precisão da zircônia estão diretamente ligadas ao forno atingir e manter a temperatura correta. Um forno não calibrado que funciona muito quente ou muito frio resultará em um ajuste inadequado.

Uma restauração sub-sinterizada pode não encolher o suficiente e será mais fraca, enquanto uma super-sinterizada pode encolher demais.

Fazendo a Escolha Certa para o Seu Objetivo

Suas necessidades clínicas ou de negócios influenciarão qual protocolo de sinterização você escolherá. Um processo bem gerenciado é fundamental para um resultado bem-sucedido, independentemente do caminho percorrido.

- Se o seu foco principal for força e estética máximas: Use um ciclo de sinterização convencional e mais longo, conforme recomendado pelo fabricante da zircônia, para garantir a densificação completa e as propriedades ideais do material.

- Se o seu foco principal for agilidade para uma restauração no mesmo dia: Use um ciclo de alta velocidade validado com um material de zircônia especificamente projetado para esse fim e certifique-se de que seu forno esteja calibrado para esse ciclo exato.

- Se você estiver solucionando problemas de um ajuste ruim ou restauração fraca: Revise sistematicamente todo o seu processo, desde garantir que o fator de encolhimento correto seja usado no software até verificar a precisão e a limpeza do seu forno de sinterização.

Dominar os princípios da sinterização o transforma de uma simples etapa de aquecimento em uma ferramenta previsível e poderosa para criar restaurações excepcionais.

Tabela de Resumo:

| Aspecto | Pré-Sinterizado (Estado Verde) | Pós-Sinterizado (Estado Final) |

|---|---|---|

| Estado do Material | Macio, calcário, poroso | Duro, denso, monolítico |

| Força | Baixa, sem durabilidade clínica | Força excepcionalmente alta |

| Tamanho | Superdimensionado em 20-25% | Preciso, encolhido para as dimensões finais |

| Propósito | Ideal para fresamento fácil | Pronto para uso clínico |

Alcance Resultados Perfeitos com Cada Ciclo de Sinterização

Dominar a sinterização da zircônia é fundamental para produzir restaurações dentárias fortes e com ajuste preciso. O equipamento certo garante resultados consistentes, quer você esteja usando protocolos convencionais ou de alta velocidade.

A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis, incluindo fornos de sinterização confiáveis projetados para laboratórios odontológicos. Nossas soluções ajudam você a evitar armadilhas comuns, como choque térmico, contaminação e encolhimento impreciso, garantindo que suas restaurações atendam aos mais altos padrões de qualidade e ajuste.

Pronto para aprimorar seu processo de sinterização? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para as necessidades do seu laboratório e garantir resultados previsíveis e de alta qualidade para cada caso.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Para que tipos de restaurações dentárias são utilizados os fornos de cerâmica dentária? Aumente a precisão para coroas, pontes e inlays.

- Quais são os usos da cerâmica na odontologia? Obtenha Restaurações Realistas e Duráveis

- Qual é a temperatura de queima da cerâmica dentária? Um Guia para o Processamento Térmico Preciso

- Qual temperatura você usa para sinterizar zircônia? Domine o Ciclo de Sinterização para Força Máxima e Estética

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Realistas

- Qual é a temperatura de um forno de porcelana? Domine a sinterização para resultados perfeitos

- Qual é a temperatura de um forno odontológico? Dominando o Calor para a Sinterização Perfeita da Zircônia

- Qual é um método econômico para purgar o muffle de um forno de porcelana? Um ciclo simples de alta temperatura para restaurações dentárias mais limpas