O material VAR não é um tipo específico de metal, mas sim uma designação para uma liga padrão que passou por um processo de refino de alta pureza chamado Remelting por Arco a Vácuo (VAR). Este processo de fusão secundária é projetado para remover imperfeições, como gases dissolvidos e inclusões não metálicas, de uma liga existente. O resultado é um material excepcionalmente limpo e uniforme com propriedades mecânicas superiores em comparação com sua contraparte padrão, não remelted.

O principal ponto a reter é que o Remelting por Arco a Vácuo (VAR) é um processo de purificação, não um tipo de material. Ele é usado para criar uma versão ultralimpa de uma liga conhecida (como aço, titânio ou superligas à base de níquel) para aplicações críticas onde a confiabilidade do material e a resistência à fadiga são primordiais.

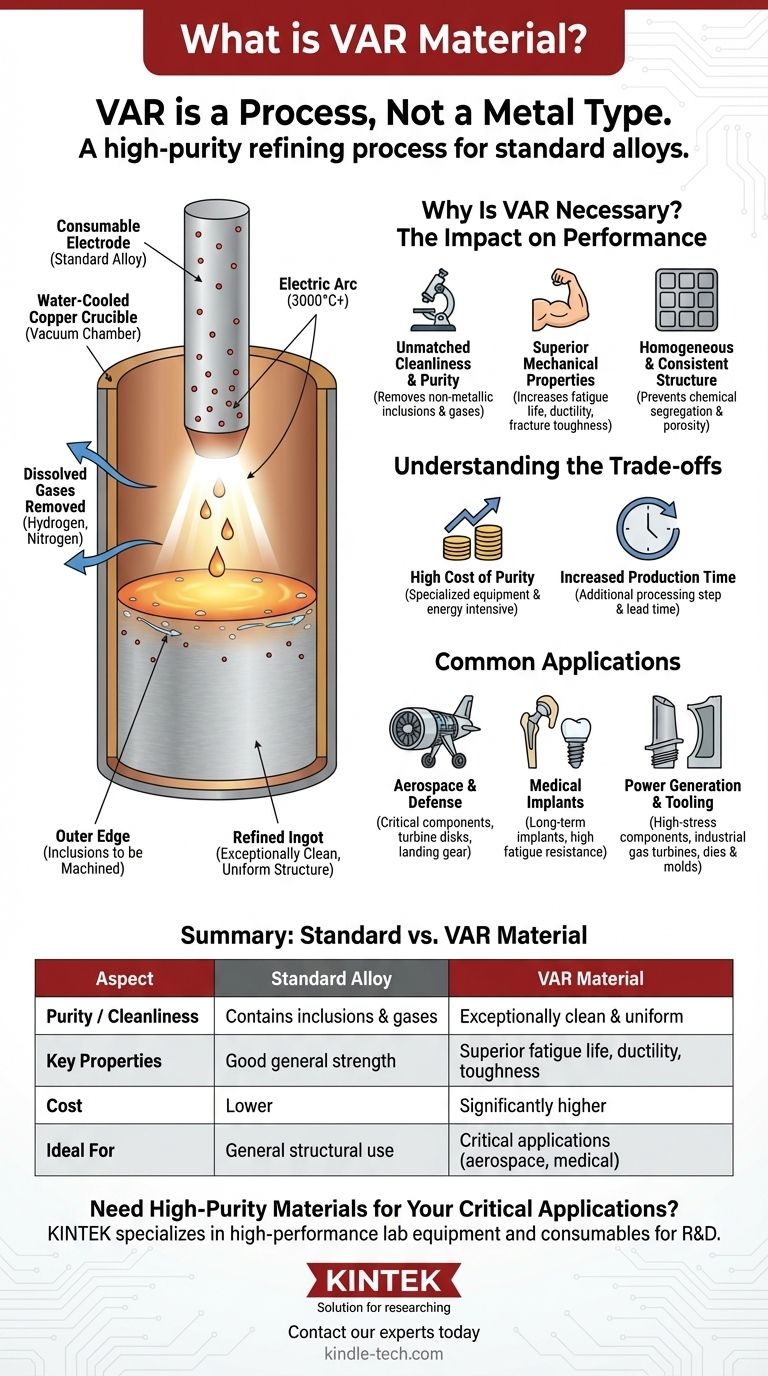

O que é Remelting por Arco a Vácuo (VAR)?

O processo VAR refina um eletrodo de metal sólido em um novo lingote altamente purificado. É uma etapa crucial para a fabricação de materiais de alto desempenho usados em indústrias exigentes.

O Ponto de Partida: Um Eletrodo Consumível

O processo começa com um cilindro sólido da liga a ser refinada, conhecido como eletrodo consumível. Este eletrodo é tipicamente produzido por um método de fusão primária, como a Fusão por Indução a Vácuo (VIM).

O Processo: Remelting Sob Vácuo

O eletrodo é colocado dentro de um cadinho de cobre resfriado a água dentro de uma câmara de vácuo. Um arco elétrico é iniciado entre a parte inferior do eletrodo e uma pequena quantidade de material iniciador no cadinho.

O calor intenso do arco (muitas vezes excedendo 3.000°C) derrete progressivamente a ponta do eletrodo. À medida que o metal fundido goteja, o ambiente de vácuo extrai gases dissolvidos como hidrogênio e nitrogênio.

O Resultado: Um Lingote Refinado

O metal fundido se acumula e solidifica no cadinho resfriado a água. Durante esta re-solidificação controlada, as impurezas mais leves (inclusões) flutuam para o topo da piscina de metal fundido.

Esta ação empurra as imperfeições para a borda externa do novo lingote, que pode ser usinado posteriormente. O produto final é um lingote quimicamente homogêneo com uma estrutura de grãos refinada e níveis excepcionalmente baixos de impurezas.

Por que o VAR é Necessário? O Impacto no Desempenho

O uso de um material processado por VAR é uma escolha deliberada impulsionada pela necessidade de maior confiabilidade e propriedades mecânicas específicas que as ligas padrão não podem fornecer.

Limpeza e Pureza Incomparáveis

O principal benefício do VAR é a obtenção de metal "limpo". O processo reduz ou elimina significativamente as inclusões não metálicas (como óxidos e nitretos) e os gases dissolvidos.

Essas imperfeições microscópicas são frequentemente os pontos de iniciação de trincas e falhas de material, especialmente sob carregamento cíclico (fadiga).

Propriedades Mecânicas Superiores

Ao remover esses defeitos, o VAR melhora drasticamente o desempenho de um material. Os benefícios mais notáveis são um aumento significativo na vida útil à fadiga, ductilidade e tenacidade à fratura.

Isso significa que o material pode suportar mais ciclos de estresse e resistir à propagação de trincas muito melhor do que uma liga convencional fundida ao ar.

Uma Estrutura Homogênea e Consistente

A solidificação controlada e direcional no processo VAR previne a segregação química e elimina a porosidade interna (vazios microscópicos) comum na fundição convencional.

Isso resulta em um material incrivelmente consistente, garantindo que suas propriedades mecânicas sejam uniformes de ponta a ponta. A previsibilidade é uma vantagem fundamental para os engenheiros.

Compreendendo as Compensações

Embora o VAR forneça uma qualidade de material incomparável, seus benefícios vêm com um custo. É uma etapa adicional e intensiva em recursos na cadeia de produção.

O Alto Custo da Pureza

O processo VAR requer equipamentos especializados, energia elétrica significativa e um ambiente de vácuo controlado. Isso torna os materiais VAR substancialmente mais caros do que seus equivalentes não remelted.

O custo final é um reflexo direto da complexidade e da energia necessárias para atingir níveis tão altos de pureza.

Tempo de Produção Aumentado

Adicionar uma etapa secundária de remelting ao fluxo de trabalho de fabricação aumenta naturalmente o tempo total de espera para o material final.

Para aplicações com prazos apertados, este fator deve ser considerado no planejamento do projeto. O processo VIM-VAR, que combina duas etapas de fusão a vácuo para a mais alta pureza, estende ainda mais este cronograma.

Aplicações Comuns: Onde a Falha Não é uma Opção

Os materiais VAR são especificados para componentes em indústrias onde uma falha de material teria consequências catastróficas.

Aeroespacial e Defesa

Este é o maior mercado para materiais VAR. Eles são usados para componentes críticos de fratura, como discos de turbinas e compressores em motores a jato, trem de pouso e fixadores de alta resistência.

Implantes Médicos

A combinação de alta resistência, resistência à fadiga e excelente biocompatibilidade torna as ligas de titânio e cobalto-cromo VAR ideais para implantes médicos de longo prazo, como quadris artificiais, joelhos e acessórios dentários.

Geração de Energia e Ferramentas de Alta Tensão

As superligas VAR são usadas para pás em turbinas a gás industriais. Na fabricação, os aços ferramenta VAR são usados para criar matrizes e moldes de alto desempenho que devem suportar pressões e ciclos de temperatura extremos.

O Material VAR é Adequado para Sua Aplicação?

Escolher especificar um material processado por VAR é uma decisão baseada no equilíbrio entre os requisitos de desempenho e o custo.

- Se seu foco principal é extrema confiabilidade e vida útil à fadiga (por exemplo, aeroespacial, implantes médicos): Um material processado por VAR ou VIM-VAR é frequentemente um requisito inegociável para atender aos padrões de segurança e desempenho.

- Se seu foco principal é o uso estrutural geral com estresse moderado: Uma liga padrão fundida ao ar ou um material refinado por um processo menos caro como o Remelting por Eletroescória (ESR) pode fornecer um equilíbrio custo-desempenho muito melhor.

- Se seu foco principal é a redução de custos: O VAR é quase certamente um exagero, a menos que seu uso seja obrigatório por regulamentação ou você tenha identificado um modo de falha claro em um material menos puro.

Em última análise, escolher um material VAR é um investimento em certeza, garantindo a mais alta integridade possível do material para os ambientes mais exigentes.

Tabela Resumo:

| Aspecto | Liga Padrão | Material VAR |

|---|---|---|

| Pureza / Limpeza | Contém inclusões e gases | Excepcionalmente limpo e uniforme |

| Propriedades Chave | Boa resistência geral | Vida útil à fadiga, ductilidade, tenacidade superiores |

| Custo | Inferior | Significativamente superior |

| Ideal Para | Uso estrutural geral | Aplicações críticas (aeroespacial, médica) |

Precisa de Materiais de Alta Pureza para Suas Aplicações Críticas?

Os materiais processados por VAR são essenciais para componentes onde a falha não é uma opção. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alto desempenho, incluindo materiais para pesquisa e desenvolvimento em campos exigentes.

Nossa expertise garante que você obtenha os materiais certos para aplicações em aeroespacial, implantes médicos e fabricação avançada, garantindo a confiabilidade e o desempenho que seus projetos exigem.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções de alta pureza podem aprimorar as capacidades do seu laboratório e o sucesso do seu projeto.

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Indução a Vácuo em Escala Laboratorial

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são as vantagens de usar um forno a vácuo com membrana flexível? Ligação de Titânio de Alta Precisão Explicada

- O que é o processo de resfriamento do tratamento térmico? Domine o Resfriamento para Propriedades Superiores do Material

- Quais materiais são melhores para zonas quentes de fornos? Escolhendo entre molibdênio, tungstênio e grafite

- Qual é a temperatura da cementação a vácuo? Otimize Seu Processo de Tratamento Térmico

- O que é um tratamento térmico a vácuo? Obtenha Peças Metálicas Imaculadas e de Alto Desempenho

- Uma junta soldada por brasagem é forte? Sim, pode ser mais forte que o metal base

- Qual processo de tratamento térmico é o mais eficaz para endurecer o aço? Alcance Dureza e Durabilidade Máximas

- O que é deposição a vácuo de metal? Obtenha Controle de Revestimento em Nível Atômico para Desempenho Superior