O tempo de sinterização não é uma constante fixa, mas uma variável crítica do processo que determina a qualidade final de um componente. Refere-se à duração específica em que um material compactado é mantido na sua temperatura máxima de sinterização. Durante este período de "imersão" ou "permanência", ocorre a difusão atómica, fundindo as partículas individuais para reduzir a porosidade e aumentar a densidade e resistência do material.

O tempo de sinterização deve ser cuidadosamente equilibrado com a temperatura e as características do material. O objetivo é alcançar a densidade e as propriedades mecânicas desejadas do material sem introduzir defeitos ou desperdiçar energia, tornando-o um parâmetro crucial para o controlo do processo.

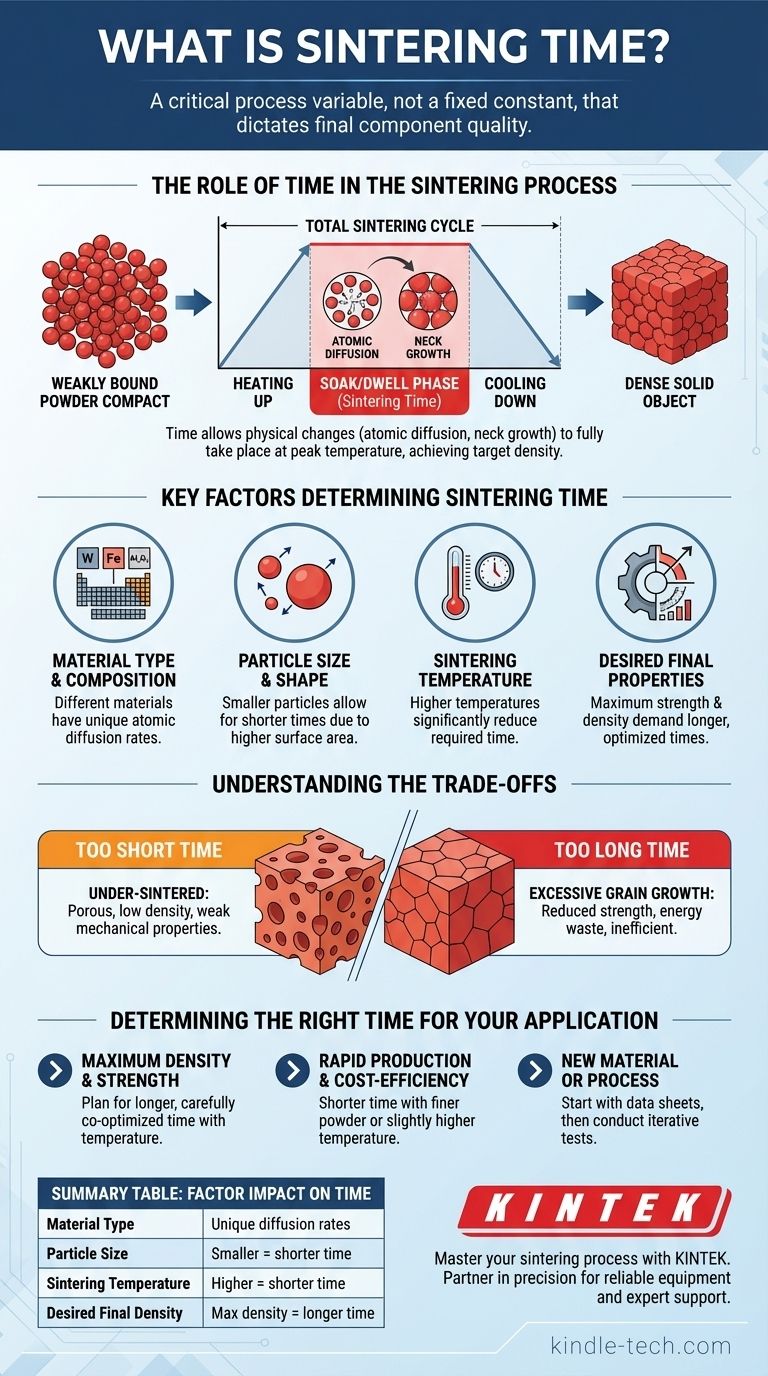

O Papel do Tempo no Processo de Sinterização

A sinterização transforma um pó fracamente ligado num objeto denso e sólido. Embora a temperatura forneça a energia para esta transformação, o tempo permite que as mudanças físicas ocorram completamente.

Definindo a Fase de "Imersão" da Sinterização

O ciclo total de sinterização inclui aquecimento, manutenção da temperatura e arrefecimento. O tempo de sinterização refere-se especificamente à fase intermédia — o período em que o material é mantido na temperatura máxima designada. Esta é a etapa mais crítica para a densificação.

O Que Acontece Durante Este Tempo?

Na temperatura máxima de sinterização, os átomos tornam-se altamente móveis. Eles difundem-se através dos limites das partículas adjacentes, formando "pescoços" que crescem com o tempo. À medida que estes pescoços se expandem, as partículas aproximam-se, diminuindo os vazios (poros) entre elas e fazendo com que todo o componente se torne mais denso.

O Objetivo: Alcançar a Densidade Alvo

O objetivo principal da fase de imersão é alcançar a densidade final desejada. Um tempo de sinterização mais longo permite maior difusão atómica, o que leva a uma maior eliminação de poros e a uma peça final mais densa e resistente.

Fatores Chave Que Determinam o Tempo de Sinterização

Não existe um tempo de sinterização universal; ele depende muito do material e do resultado desejado. Vários fatores chave devem ser considerados.

Tipo e Composição do Material

Diferentes materiais têm taxas de difusão atómica muito distintas. Metais como o tungsténio têm pontos de fusão extremamente altos e requerem perfis de tempo-temperatura específicos, enquanto muitas cerâmicas sinterizam sob condições totalmente diferentes. A presença de aditivos também pode acelerar ou inibir o processo.

Tamanho e Forma da Partícula

Partículas menores têm uma maior relação área de superfície/volume. Isso proporciona mais pontos de contacto e uma maior força motriz para a difusão, geralmente permitindo tempos de sinterização mais curtos em comparação com partículas maiores.

Temperatura de Sinterização

Tempo e temperatura estão inextricavelmente ligados. Uma temperatura de sinterização mais alta aumenta a taxa de difusão atómica, o que pode reduzir significativamente o tempo de sinterização necessário. No entanto, aumentar a temperatura em demasia corre o risco de fusão ou de promover um crescimento indesejado de grãos.

Propriedades Finais Desejadas

O desempenho exigido do componente final é um fator importante. Uma peça estrutural que requer máxima resistência e porosidade quase zero exigirá um tempo de sinterização mais longo e otimizado do que um componente onde alguma porosidade residual é aceitável.

Compreendendo as Compensações: Os Riscos de um Tempo Incorreto

Otimizar o tempo de sinterização é um ato de equilíbrio. Desviar-se da janela ótima pode comprometer gravemente a qualidade do produto final.

O Que Acontece se o Tempo For Demasiado Curto?

Se o tempo de sinterização for insuficiente, a peça estará "sub-sinterizada". A difusão será incompleta, resultando num componente poroso com baixa densidade, má ligação entre as partículas e propriedades mecânicas fracas, como resistência e dureza.

O Que Acontece se o Tempo For Demasiado Longo?

Um tempo de sinterização excessivo não é apenas ineficiente e dispendioso, mas também pode ser prejudicial. O risco principal é o crescimento excessivo de grãos. À medida que os grãos coalescem e crescem, a resistência mecânica do material pode, de facto, diminuir. Desperdiça energia e reduz a produtividade da operação de fabrico.

Determinando o Tempo Certo para a Sua Aplicação

O tempo de sinterização ideal é sempre um compromisso entre alcançar as propriedades ideais do material, a eficiência do processo e o custo.

- Se o seu foco principal é a densidade e resistência máximas: Planeie um tempo de sinterização mais longo, que deve ser cuidadosamente co-otimizado com a temperatura para alcançar a densificação completa sem causar crescimento excessivo de grãos.

- Se o seu foco principal é a produção rápida e a eficiência de custos: Pode usar um tempo mais curto, muitas vezes compensado pelo uso de um pó inicial mais fino ou uma temperatura de sinterização ligeiramente mais alta (mas cuidadosamente controlada).

- Se estiver a trabalhar com um novo material ou processo: Comece sempre com os parâmetros fornecidos nas fichas técnicas ou na literatura estabelecida, e depois realize testes iterativos para ajustar o tempo ideal para o seu equipamento e objetivos específicos.

Em última análise, dominar o tempo de sinterização é sobre controlar precisamente a transformação do material de um pó solto para um componente sólido de alto desempenho.

Tabela Resumo:

| Fator | Impacto no Tempo de Sinterização |

|---|---|

| Tipo de Material | Diferentes materiais (ex: metais vs. cerâmicas) têm taxas de difusão únicas. |

| Tamanho da Partícula | Partículas menores geralmente permitem tempos de sinterização mais curtos. |

| Temperatura de Sinterização | Temperaturas mais altas podem reduzir significativamente o tempo necessário. |

| Densidade Final Desejada | Resistência e densidade máximas exigem um tempo mais longo e otimizado. |

Domine o seu processo de sinterização com a KINTEK.

Determinar o tempo preciso de sinterização é crucial para alcançar a densidade, resistência e qualidade desejadas nos seus componentes. A nossa experiência em equipamentos de laboratório e consumíveis pode ajudá-lo a otimizar esta variável chave para os seus materiais e objetivos de produção específicos.

Deixe a KINTEK ser o seu parceiro em precisão. Fornecemos o equipamento fiável e o suporte especializado de que necessita para garantir que o seu processo de sinterização é eficiente e eficaz, poupando-lhe tempo e custos, ao mesmo tempo que maximiza o desempenho.

Contacte os nossos especialistas hoje para discutir os seus desafios de sinterização e descobrir a solução certa para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- Quais são os métodos de aquecimento para brasagem? Escolha o método certo para suas necessidades de produção

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- Quais são os defeitos em peças sinterizadas? Evite problemas de empenamento, rachaduras e porosidade