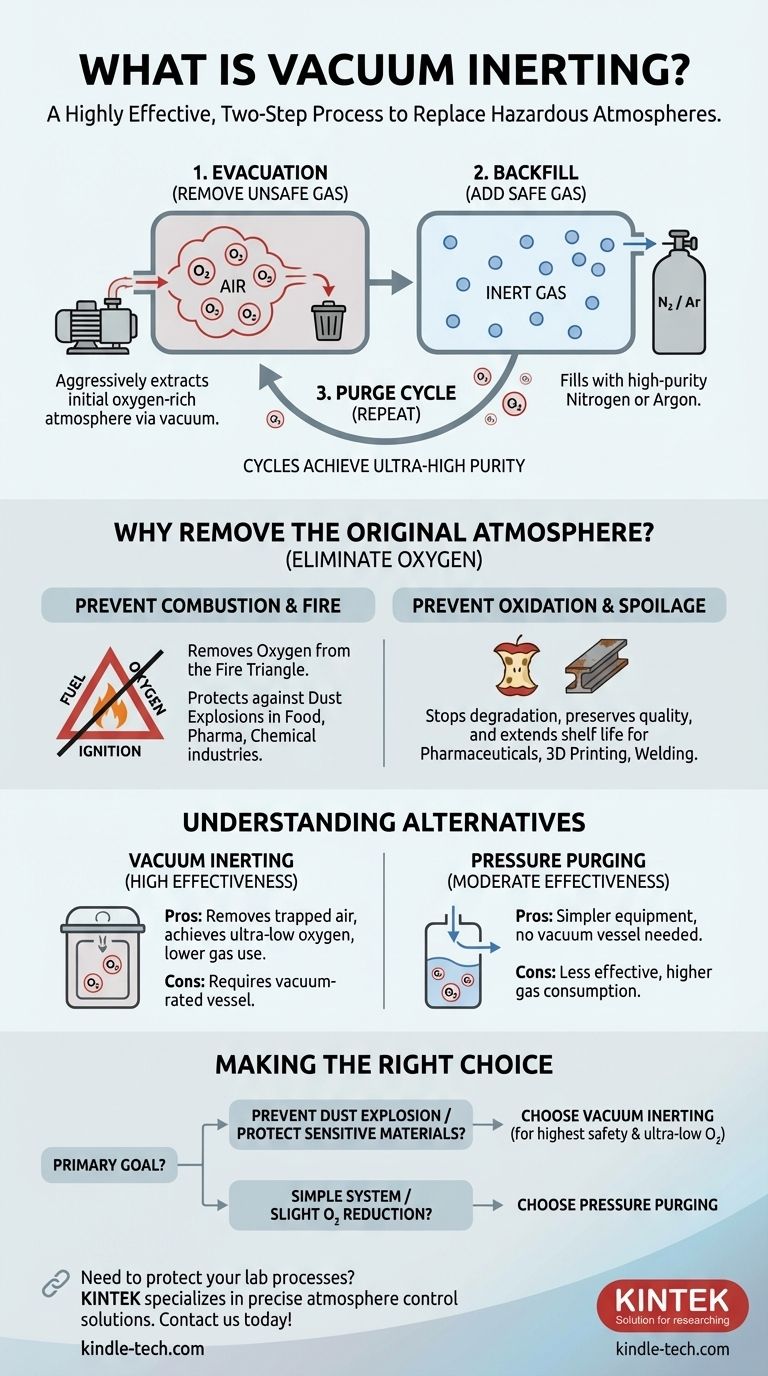

Em termos simples, a inertização a vácuo é um método de duas etapas altamente eficaz para substituir uma atmosfera perigosa ou reativa dentro de um recipiente selado por uma atmosfera segura e não reativa. O processo primeiro usa uma bomba de vácuo para remover a atmosfera original (como ar rico em oxigênio) e, em seguida, quebra esse vácuo reabastecendo o recipiente com um gás inerte, como nitrogênio ou argônio. Isso é frequentemente repetido em ciclos para alcançar uma pureza excepcionalmente alta.

O propósito central da inertização a vácuo não é apenas adicionar um gás seguro, mas primeiro remover agressivamente um gás inseguro. Ao criar o vácuo, você garante que a atmosfera indesejada seja fisicamente extraída em vez de apenas diluída, tornando-a um dos métodos mais confiáveis para prevenir explosões e proteger materiais sensíveis.

Por Que Remover a Atmosfera Original é Crítico

A decisão de usar a inertização a vácuo decorre da necessidade de eliminar os riscos apresentados pela atmosfera padrão de um recipiente, que geralmente é o ar ambiente. O ar é composto por aproximadamente 21% de oxigênio, um gás altamente reativo que cria dois problemas principais: combustão e oxidação.

A Ameaça de Combustão e Fogo

Qualquer processo que envolva pós finos e combustíveis — como aqueles nas indústrias de processamento de alimentos, farmacêutica ou química — acarreta o risco de explosão de poeira.

Para que ocorra fogo ou explosão, são necessários três elementos: combustível (a poeira), uma fonte de ignição (como uma faísca ou superfície quente) e oxigênio. A inertização a vácuo remove sistematicamente o componente de oxigênio desse "triângulo do fogo", tornando a mistura não inflamável.

O Problema da Oxidação e Deterioração

Muitos materiais são sensíveis ao oxigênio e à umidade. Essas reações podem degradar a qualidade do produto, reduzir a vida útil ou criar subprodutos químicos indesejados.

Por exemplo, certos produtos farmacêuticos perdem sua eficácia, produtos alimentícios estragam e os metais podem formar camadas de óxido indesejáveis durante processos de fabricação de alta temperatura, como impressão 3D ou soldagem. Ao substituir o oxigênio por um gás inerte, a integridade do produto é preservada.

O Processo de Inertização a Vácuo Explicado

A eficácia da inertização a vácuo reside em sua natureza cíclica. Cada ciclo reduz drasticamente a concentração do gás contaminante, atingindo níveis de pureza difíceis de alcançar com outros métodos.

Etapa 1: A Evacuação

Primeiro, uma bomba de vácuo é conectada ao vaso selado. A bomba remove o ar e quaisquer outros gases, diminuindo a pressão interna.

Esta etapa é o diferencial mais crítico. Ela remove fisicamente a maioria das moléculas de oxigênio, em vez de apenas diluí-las.

Etapa 2: O Reabastecimento (Backfill)

Uma vez que o nível de vácuo alvo é alcançado, a bomba de vácuo é isolada e uma válvula é aberta para introduzir um gás inerte de alta pureza, tipicamente nitrogênio ou argônio.

O gás flui para o vaso até que a pressão retorne à pressão atmosférica ou a uma pressão positiva desejada.

Etapa 3: O Ciclo de Purga

Para aplicações que exigem níveis de oxigênio extremamente baixos, este processo é repetido. Cada "ciclo de purga" reduz ainda mais a concentração residual de oxigênio exponencialmente.

Por exemplo, criar um vácuo que remove 90% do ar reduz o oxigênio para cerca de 2,1%. Um segundo ciclo reduziria esse oxigênio restante em mais 90%, restando apenas 0,21%, e assim por diante.

Compreendendo as Alternativas e Trocas

A inertização a vácuo é poderosa, mas não é o único método disponível. Sua principal alternativa é a purga por manutenção de pressão ou purga de fluxo contínuo.

Inertização a Vácuo vs. Purga por Pressão

A purga por pressão envolve o fluxo contínuo de um gás inerte para um vaso e sua saída através de uma ventilação. Isso desloca o oxigênio por diluição.

Este método é mais simples e não requer um vaso com classificação para vácuo, mas consome significativamente mais gás inerte e é menos eficaz na remoção de bolsões de ar presos em geometrias complexas ou pós finos.

Escolhendo o Gás Inerte Correto

O Nitrogênio é a escolha mais comum para inertização porque é eficaz, barato e amplamente disponível.

O Argônio é usado em aplicações de temperatura mais alta e mais especializadas, como soldagem de metais exóticos. É mais denso que o nitrogênio e ainda menos reativo, mas tem um custo mais alto.

Equipamentos Chave e Considerações de Segurança

O requisito mais importante para a inertização a vácuo é que o vaso deve ser classificado para suportar vácuo total sem colapsar. Isso aumenta o custo e a complexidade do sistema.

Além disso, os gases inertes são asfixiantes. Ventilação adequada e monitoramento de oxigênio são medidas de segurança críticas em qualquer área onde gás inerte é usado, pois um vazamento pode deslocar o ar respirável em um espaço confinado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da estratégia de inertização correta depende inteiramente da sensibilidade do seu processo, do design do seu equipamento e dos seus requisitos de segurança.

- Se o seu foco principal é prevenir uma explosão de poeira: A inertização a vácuo fornece o mais alto nível de segurança ao remover completamente o oxigênio, especialmente de pós densos.

- Se o seu foco principal é proteger materiais altamente sensíveis: Os ciclos de purga repetíveis da inertização a vácuo permitem que você atinja os níveis ultrabaixos de oxigênio necessários para produtos farmacêuticos, eletrônicos ou produtos químicos especiais.

- Se você está trabalhando com um sistema simples e aberto ou só precisa reduzir ligeiramente o oxigênio: Uma purga contínua de fluxo através com nitrogênio pode ser uma solução mais econômica.

- Se o seu vaso não pode suportar vácuo: Você deve usar uma alternativa como a purga por pressão e aceitar que ela pode ser menos eficiente e consumir mais gás.

Em última análise, a inertização a vácuo é a escolha definitiva quando a remoção completa e verificada de uma atmosfera reativa não é negociável.

Tabela Resumo:

| Aspecto | Inertização a Vácuo | Purga por Pressão |

|---|---|---|

| Princípio | Remove oxigênio através de ciclos de vácuo | Dilui o oxigênio com fluxo contínuo de gás |

| Eficácia | Alta (remove ar preso) | Moderada (menos eficaz em geometrias complexas) |

| Consumo de Gás | Menor | Maior |

| Necessidades de Equipamento | Vaso com classificação para vácuo necessário | Vaso padrão suficiente |

| Melhor Para | Níveis ultrabaixos de oxigênio, materiais sensíveis, pós densos | Sistemas simples, ligeira redução de oxigênio |

Precisa proteger seus processos laboratoriais contra riscos relacionados ao oxigênio? A KINTEK é especializada em equipamentos e consumíveis de laboratório para controle preciso de atmosfera. Nossos especialistas podem ajudá-lo a selecionar a solução de inertização a vácuo ou purga correta para garantir a segurança, preservar a integridade do material e aumentar a eficiência do seu laboratório. Contate-nos hoje para uma consulta adaptada às suas necessidades laboratoriais!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- O que é tratamento térmico em atmosfera inerte? Proteja seus metais contra oxidação e descarbonetação

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura