Em essência, o endurecimento a vácuo é um processo de tratamento térmico de alta pureza. Envolve aquecer um componente metálico a uma temperatura específica em um ambiente sem oxigênio e, em seguida, resfriá-lo rapidamente para aumentar sua dureza e resistência. Ao realizar o ciclo de aquecimento a vácuo, o processo evita reações superficiais como a oxidação, resultando em uma peça limpa e brilhante que muitas vezes não requer acabamento mecânico adicional.

A principal vantagem do endurecimento a vácuo é sua capacidade de fortalecer um metal sem comprometer sua superfície. Ao eliminar o oxigênio, ele entrega uma peça que não é apenas endurecida internamente, mas também possui um acabamento superior e sem carepas, diretamente do forno.

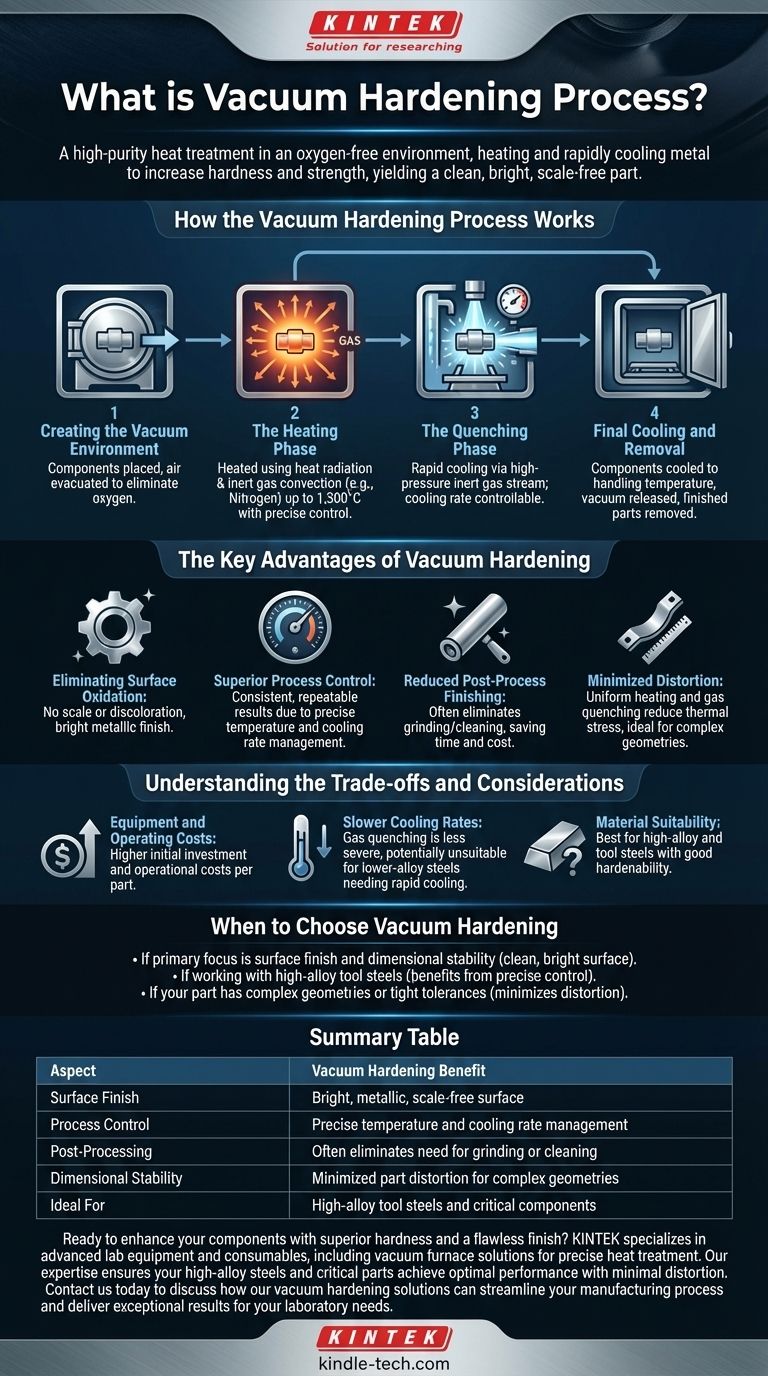

Como Funciona o Processo de Endurecimento a Vácuo

O processo é uma operação precisa e multiestágio que ocorre inteiramente dentro de um forno a vácuo selado. Cada etapa é cuidadosamente controlada para atingir as propriedades desejadas do material.

Criação do Ambiente de Vácuo

O primeiro passo é colocar os componentes no forno e remover o ar. Esta evacuação cria um vácuo, eliminando oxigênio e outros gases atmosféricos que poderiam reagir com o metal em altas temperaturas.

A Fase de Aquecimento

Uma vez estabelecido o vácuo, o material é aquecido. Isso é feito usando uma combinação de radiação de calor e aquecimento por convecção com um gás inerte, como o nitrogênio. As temperaturas podem atingir até 1.300°C, e os controles modernos do forno permitem um gerenciamento de temperatura extremamente preciso e uniforme.

A Fase de Têmpera

Para atingir a dureza, o componente aquecido deve ser resfriado rapidamente em um processo chamado têmpera. No endurecimento a vácuo, isso é realizado usando um fluxo de alta pressão de gás inerte, tipicamente nitrogênio. A taxa de resfriamento pode ser precisamente controlada ajustando a pressão e o fluxo do gás.

Resfriamento Final e Remoção

Após a têmpera rápida, os componentes são resfriados à temperatura de manuseio, o vácuo é liberado e as peças acabadas são removidas do forno.

As Principais Vantagens do Endurecimento a Vácuo

Escolher o endurecimento a vácuo em vez de outros métodos oferece vários benefícios distintos relacionados à qualidade, consistência e integridade final da peça.

Eliminação da Oxidação Superficial

O principal benefício é a prevenção da oxidação. Sem a presença de oxigênio, a superfície do metal não forma carepas ou descoloração, resultando em um acabamento metálico brilhante.

Controle Superior do Processo

Os fornos a vácuo oferecem controle excepcional sobre a temperatura e as taxas de resfriamento. Essa precisão garante que o endurecimento seja consistente e repetível em todo um lote de peças, levando a resultados confiáveis e previsíveis.

Redução do Acabamento Pós-Processamento

Como as peças saem do forno limpas e brilhantes, a necessidade de operações secundárias como lixamento, jateamento de areia ou limpeza química é frequentemente completamente eliminada. Isso economiza tempo e custo significativos no fluxo de trabalho de fabricação.

Distorção Minimizada

O aquecimento controlado e uniforme e a têmpera a gás inerentes ao processo a vácuo minimizam o estresse térmico colocado no componente. Isso leva a menos distorção, o que é especialmente crítico para peças com geometrias complexas ou tolerâncias dimensionais apertadas.

Compreendendo as Desvantagens e Considerações

Embora poderoso, o endurecimento a vácuo é um processo especializado com considerações específicas.

Custos de Equipamento e Operação

Os fornos a vácuo são equipamentos sofisticados e caros. Este investimento inicial e os custos operacionais significam que o processo é tipicamente mais caro por peça do que o endurecimento convencional em atmosfera.

Taxas de Resfriamento Mais Lentas

A têmpera a gás, embora altamente controlável, é geralmente menos severa do que a têmpera em um meio líquido como óleo ou água. Isso significa que pode não ser adequada para alguns aços de baixa liga que exigem uma taxa de resfriamento extremamente rápida para atingir a dureza total.

Adequação do Material

O processo é mais adequado para aços de alta liga e aços ferramenta que possuem boa "temperabilidade" – a capacidade de endurecer durante um processo de resfriamento mais lento. Materiais que exigem uma têmpera muito agressiva podem não ser candidatos ideais para este método.

Quando Escolher o Endurecimento a Vácuo

A escolha do seu material e os requisitos da peça final determinarão se o endurecimento a vácuo é a abordagem correta.

- Se o seu foco principal é o acabamento da superfície e a estabilidade dimensional: O endurecimento a vácuo é ideal para peças onde uma superfície limpa e brilhante é crítica, eliminando a necessidade de usinagem pós-tratamento térmico.

- Se você está trabalhando com aços ferramenta de alta liga: Esses materiais se beneficiam muito do controle preciso de temperatura e resfriamento de um forno a vácuo, garantindo resultados de endurecimento consistentes e previsíveis.

- Se sua peça tem geometrias complexas ou tolerâncias apertadas: O aquecimento uniforme e a têmpera a gás controlada minimizam a distorção em comparação com métodos de têmpera líquida mais agressivos.

Em última análise, o endurecimento a vácuo é a escolha principal quando a integridade final da superfície de um componente é tão importante quanto sua dureza interna.

Tabela Resumo:

| Aspecto | Benefício do Endurecimento a Vácuo |

|---|---|

| Acabamento da Superfície | Superfície brilhante, metálica, sem carepas |

| Controle do Processo | Gerenciamento preciso da temperatura e da taxa de resfriamento |

| Pós-Processamento | Frequentemente elimina a necessidade de lixamento ou limpeza |

| Estabilidade Dimensional | Distorção minimizada da peça para geometrias complexas |

| Ideal Para | Aços ferramenta de alta liga e componentes críticos |

Pronto para aprimorar seus componentes com dureza superior e um acabamento impecável? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, incluindo soluções de fornos a vácuo para tratamento térmico preciso. Nossa experiência garante que seus aços de alta liga e peças críticas alcancem desempenho ideal com distorção mínima. Entre em contato conosco hoje para discutir como nossas soluções de endurecimento a vácuo podem otimizar seu processo de fabricação e entregar resultados excepcionais para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual a temperatura da brasagem a vácuo de alumínio? Obtenha Juntas Perfeitas com Aquecimento de Precisão

- Qual é o principal objetivo de um forno? Um Guia para Aquecimento, Conforto e Transformação de Materiais

- Como o recozimento altera as propriedades de um metal? Restaura a trabalhabilidade e melhora o desempenho

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos de alumínio? Alcance Ligação e Densidade Superiores

- Como funciona um forno VAR? Desvende os segredos do refino de metais de alta pureza

- Qual é o propósito da desgaseificação a vácuo em alta temperatura para catalisadores de zircônia? Garante Resultados Precisos de Análise BET

- Como a etapa de desgaseificação em um forno a vácuo influencia a qualidade dos componentes moldados de F-LSR? Aumentar a Resistência do Material

- O tratamento térmico altera a composição química? Desvendando o Verdadeiro Mecanismo das Propriedades dos Metais