Na sua essência, a têmpera a vácuo é um processo de tratamento térmico de alto desempenho que fortalece as peças metálicas aquecendo-as num ambiente de vácuo controlado e, em seguida, arrefecendo-as rapidamente com um gás inerte de alta pressão. Este método atinge a dureza e as propriedades mecânicas desejadas, ao mesmo tempo que produz um acabamento superficial excecionalmente limpo, brilhante e sem carepa, eliminando a necessidade de operações de limpeza subsequentes típicas dos métodos de têmpera tradicionais.

O verdadeiro valor da têmpera a vácuo reside não apenas no fortalecimento do material, mas em alcançar esta transformação com controlo, limpeza e repetibilidade superiores. Substitui a têmpera convencional em óleo ou banho de sal por uma têmpera com gás de alta pressão e precisa, alterando fundamentalmente a qualidade da peça final.

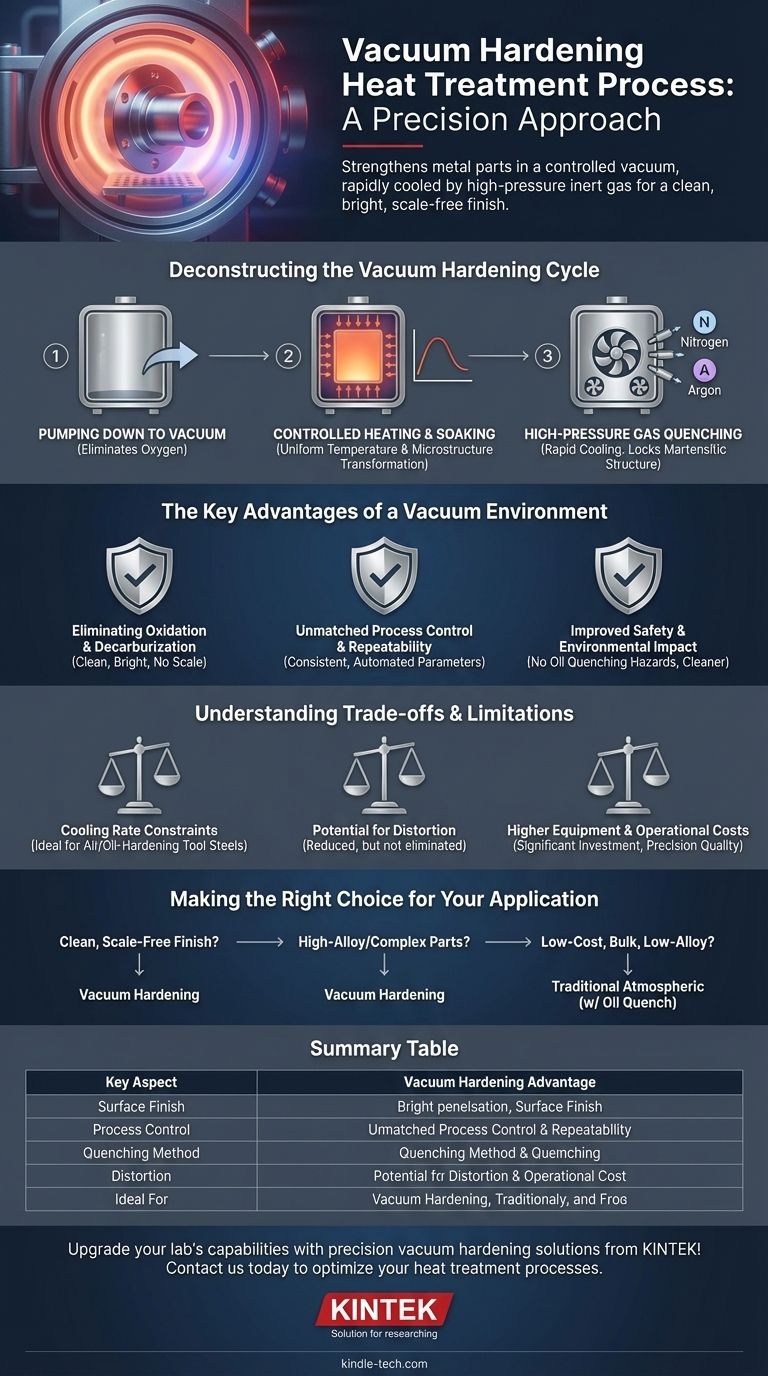

Desconstruindo o Ciclo de Têmpera a Vácuo

O processo de têmpera a vácuo é uma sequência meticulosamente controlada de etapas, cada uma crítica para alcançar as propriedades finais do material. Tudo isto ocorre dentro de um único forno a vácuo altamente especializado.

Passo 1: Evacuação para Vácuo

O ciclo começa colocando as peças na câmara do forno e selando-a. Um potente sistema de bombeamento a vácuo remove então o ar e outros gases atmosféricos.

Esta etapa é fundamental porque elimina o oxigénio. Sem oxigénio, a superfície da peça não pode oxidar ou formar carepa durante a fase de aquecimento a alta temperatura. O nível de vácuo pode ser controlado com precisão, desde um vácuo baixo até um vácuo alto (10⁻¹ Pa ou inferior), dependendo do material e do resultado desejado.

Passo 2: Aquecimento Controlado e Imersão (Soaking)

Assim que o nível de vácuo alvo é atingido, as peças são aquecidas a uma temperatura de austenitização específica. Este aquecimento é tipicamente realizado utilizando elementos de resistência elétrica ou bobinas de indução dentro do forno.

As peças são então mantidas a esta temperatura de pico por um período calculado, uma etapa conhecida como imersão (soaking). Isto garante que toda a peça, incluindo o seu núcleo, atinja uma temperatura uniforme e que a sua microestrutura interna se transforme completamente. O tempo de imersão é determinado pelo tipo de material e pela espessura efetiva da peça.

Passo 3: Têmpera com Gás de Alta Pressão

Esta é a fase de "endurecimento". Em vez de deixar cair as peças num líquido como óleo ou água, o forno é rapidamente reabastecido com um gás inerte de alta pureza, mais comummente azoto ou árgon.

Ventiladores ou sopradores potentes circulam este gás a alta velocidade e pressão positiva (muitas vezes superior à pressão atmosférica) para arrefecer rapidamente as peças. Este arrefecimento rápido, ou têmpera (quenching), fixa a microestrutura martensítica dura desejada no lugar. A taxa de arrefecimento pode ser regulada com precisão ajustando a pressão e a taxa de fluxo do gás.

As Vantagens Chave de um Ambiente a Vácuo

Escolher a têmpera a vácuo em vez dos métodos tradicionais é uma decisão impulsionada pela necessidade de qualidade superior e controlo de processo.

Eliminação da Oxidação e Descarburação

Este é o principal benefício. Como o processo ocorre num vácuo, não há oxigénio para reagir com a superfície metálica quente. O resultado é uma peça que sai do forno limpa, brilhante e livre de carepa.

Isto também previne a descarburação, um fenómeno em que o carbono é perdido da camada superficial do aço, o que de outra forma amoleceria a peça e reduziria a sua vida útil à fadiga.

Controlo de Processo e Repetibilidade Inigualáveis

Os fornos a vácuo modernos são totalmente automatizados. Parâmetros críticos — incluindo o nível de vácuo, as taxas de rampa de temperatura, os tempos de imersão e a pressão de têmpera com gás — são programados e controlados com precisão.

Esta precisão digital garante que cada peça num lote, e cada lote ao longo do tempo, receba um ciclo de tratamento idêntico. Isto proporciona uma consistência e repetibilidade excecionais, o que é vital para aplicações de alto desempenho.

Melhoria da Segurança e Impacto Ambiental

A têmpera a vácuo elimina os perigos de incêndio, os fumos nocivos e os resíduos sujos associados à têmpera em óleo. Cria um ambiente de trabalho mais limpo e seguro e elimina a necessidade de gestão de resíduos perigosos relacionados com óleos de têmpera usados.

Compreendendo as Compensações e Limitações

Embora poderosa, a têmpera a vácuo não é uma solução universal. Compreender as suas limitações é crucial para tomar uma decisão informada.

Restrições na Taxa de Arrefecimento

Embora uma têmpera com gás de alta pressão seja muito rápida, é geralmente menos severa do que uma têmpera agressiva em óleo ou água. Isto significa que a têmpera a vácuo é ideal para aços ferramenta com têmpera ao ar e ao óleo e alguns aços inoxidáveis.

Para alguns aços de baixa liga ou peças com secções transversais muito grandes, a têmpera com gás pode não ser rápida o suficiente para atingir a dureza total no núcleo do material.

Potencial de Distorção

Todos os processos de têmpera introduzem tensões térmicas que podem causar distorção. Embora a têmpera a gás a vácuo tipicamente produza menos distorção do que uma têmpera líquida devido ao seu arrefecimento mais uniforme, não a elimina completamente.

Para peças extremamente delicadas onde minimizar a distorção é a prioridade absoluta, processos a vácuo alternativos a baixa temperatura, como a nitretação — que não envolve têmpera — podem ser mais adequados.

Custos de Equipamento e Operacionais Mais Elevados

Os fornos a vácuo são máquinas complexas e sofisticadas que representam um investimento de capital significativo. O custo por ciclo também pode ser superior aos tratamentos em fornos atmosféricos tradicionais, tornando-o mais adequado para peças onde a qualidade final justifica a despesa.

Fazer a Escolha Certa para a Sua Aplicação

A seleção do processo de têmpera correto depende inteiramente do seu material, geometria da peça e requisitos de desempenho final.

- Se o seu foco principal é alcançar um acabamento limpo, brilhante e sem carepa: A têmpera a vácuo é a escolha superior, pois elimina a necessidade de jateamento ou limpeza química pós-tratamento.

- Se o seu foco principal é temperar aços ferramenta de alta liga ou geometrias complexas: A têmpera a vácuo fornece o controlo de processo e o arrefecimento uniforme necessários para atingir a dureza alvo com risco reduzido de distorção em comparação com o óleo.

- Se o seu foco principal é temperar aços de baixa liga de baixo custo em massa: Um forno atmosférico tradicional com têmpera em óleo pode ser uma solução mais económica, desde que consiga acomodar a limpeza pós-processo.

Em última análise, a têmpera a vácuo é um processo de fabrico de precisão escolhido quando a qualidade final, a consistência e a limpeza do componente são primordiais.

Tabela de Resumo:

| Aspeto Chave | Vantagem da Têmpera a Vácuo |

|---|---|

| Acabamento Superficial | Limpo, brilhante, sem carepa; sem necessidade de limpeza pós-tratamento |

| Controlo de Processo | Regulação precisa da temperatura e do nível de vácuo |

| Método de Têmpera | Gás inerte de alta pressão (ex: azoto, árgon) |

| Distorção | Tipicamente menor do que os métodos de têmpera líquida |

| Ideal Para | Aços ferramenta de alta liga, geometrias complexas, aços inoxidáveis |

Atualize as capacidades do seu laboratório com soluções de têmpera a vácuo de precisão da KINTEK!

Está a trabalhar com ligas de alto desempenho ou componentes intrincados que exigem dureza, limpeza e distorção mínima excecionais? A KINTEK especializa-se em equipamentos de laboratório avançados, incluindo sistemas de fornos a vácuo, concebidos para satisfazer as exigências rigorosas dos laboratórios modernos. As nossas soluções fornecem o controlo de processo e a repetibilidade de que necessita para aplicações críticas.

Contacte-nos hoje através do nosso formulário para discutir como a nossa experiência em equipamentos e consumíveis de laboratório pode ajudá-lo a alcançar resultados superiores e a otimizar os seus processos de tratamento térmico.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata

- Quais materiais são usados em um forno a vácuo? Selecionando a Zona Quente Certa para o Seu Processo

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados