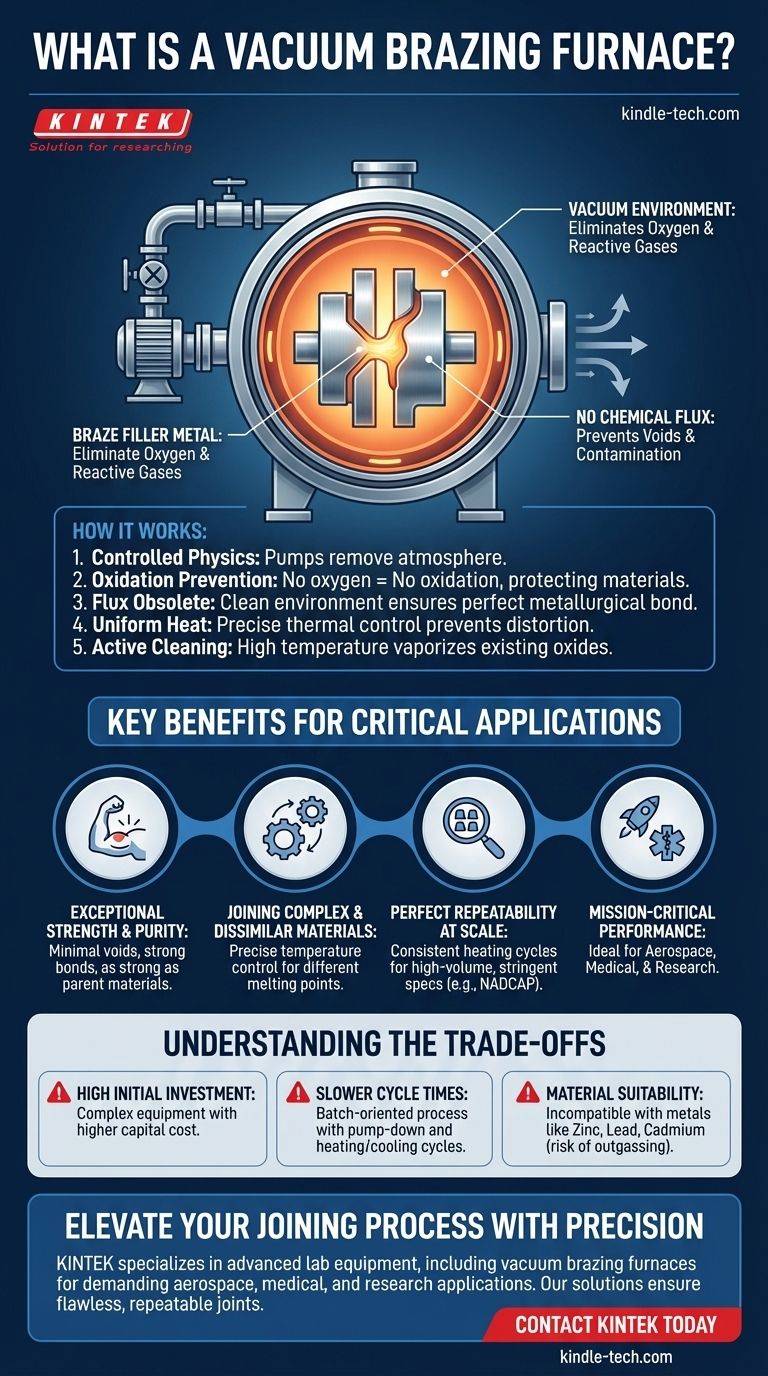

Em essência, um forno de brasagem a vácuo é uma câmara altamente controlada que une materiais usando um metal de enchimento em um vácuo quase total. Ao remover gases reativos como o oxigênio, o forno cria um ambiente ideal que previne a oxidação e a contaminação durante o processo de aquecimento. Isso resulta em juntas excepcionalmente fortes, limpas e precisas, sem a necessidade de fluxos químicos.

A vantagem crítica de um forno a vácuo não é apenas prevenir a contaminação; é criar um ambiente ativo para a perfeição. O vácuo protege ativamente os componentes, pode remover óxidos de superfície existentes e oferece um controle de temperatura incomparável, tornando-o a escolha definitiva para unir peças de alto desempenho e missão crítica.

Como um Forno a Vácuo Consegue Juntas Superiores

Para entender o valor de um forno a vácuo, você deve ir além da simples união de peças e focar na física controlada do ambiente que ele cria.

O Papel do Ambiente a Vácuo

Um sistema de vácuo, composto por bombas, válvulas e medidores, trabalha para remover a atmosfera da câmara selada do forno.

Isso atinge um objetivo crítico: eliminar o oxigênio e outros gases reativos. Sem oxigênio, a oxidação simplesmente não pode ocorrer, mesmo nas altas temperaturas exigidas para a brasagem.

Isso protege a integridade tanto dos materiais base quanto do metal de enchimento, garantindo que a junta final seja pura e livre de óxidos que degradam o desempenho.

Eliminando a Contaminação Sem Fluxo

Os métodos tradicionais de brasagem dependem de um fluxo químico para limpar as superfícies e prevenir a oxidação.

O fluxo, no entanto, pode ficar preso na junta, criando vazios e potenciais pontos de falha. Ele também deixa um resíduo corrosivo que requer uma limpeza agressiva pós-brasagem.

Um forno a vácuo torna o fluxo totalmente obsoleto. O ambiente limpo garante uma ligação metalúrgica perfeita sem introduzir quaisquer contaminantes estranhos.

Controle Térmico Incomparável

Os fornos a vácuo proporcionam uma distribuição de calor extremamente uniforme. Isso garante que montagens complexas, independentemente de sua geometria, sejam aquecidas de maneira uniforme.

Este controle preciso previne a distorção térmica, um problema comum em outros processos de união onde o calor localizado pode fazer com que as peças empenem.

O forno pode executar ciclos de aquecimento e resfriamento pré-programados com perfeita precisão, garantindo que cada peça seja processada sob as mesmas condições exatas.

Limpeza Ativa da Superfície da Peça

Contraintuitivamente, um forno a vácuo pode operar em temperaturas mais altas do que o ponto de formação de óxido.

No ambiente livre de oxigênio, esse alto calor faz com que as camadas de óxido leves e existentes nos componentes se dissociem e vaporizem. O forno não apenas previne novos óxidos; ele pode remover os antigos, garantindo ainda mais uma superfície impecável para a liga de brasagem.

Principais Benefícios para Aplicações Críticas

O ambiente controlado de um forno a vácuo se traduz diretamente em benefícios tangíveis, particularmente para indústrias onde a falha não é uma opção.

Excepcional Resistência e Pureza da Junta

Ao eliminar óxidos e o aprisionamento de fluxo, o processo produz juntas com vazios mínimos e propriedades mecânicas superiores. A ligação final é frequentemente tão forte quanto os próprios materiais base.

União de Materiais Complexos e Dissimilares

O controle preciso da temperatura permite a brasagem bem-sucedida de materiais com diferentes pontos de fusão ou taxas de expansão térmica. É uma solução ideal para montagens intrincadas com geometrias complexas.

Repetibilidade Perfeita em Escala

Sistemas de controle sofisticados, às vezes ligados a códigos de barras, permitem que o forno execute ciclos de aquecimento idênticos para cada lote. Isso o torna inestimável para a fabricação de alto volume, onde cada peça deve atender a especificações rigorosas, como as exigidas pelo NADCAP para a indústria aeroespacial.

Compreendendo as Desvantagens

Embora poderosa, a brasagem em forno a vácuo não é a solução para todas as aplicações. A objetividade exige o reconhecimento de suas limitações.

Alto Investimento Inicial

Os fornos a vácuo são equipamentos complexos. O custo de capital inicial é significativamente maior do que o da maioria dos outros equipamentos de união.

Tempos de Ciclo Mais Lentos

O processo é inerentemente baseado em lotes. É necessário tempo para carregar as peças, bombear a câmara até um vácuo profundo, executar o ciclo de aquecimento e resfriamento e ventilar o forno. Isso o torna menos adequado para linhas de produção de alta velocidade e contínuas.

Adequação do Material

Certos materiais não são compatíveis com um ambiente a vácuo. Metais com alta pressão de vapor, como zinco, chumbo ou cádmio, podem desgaseificar em temperaturas de brasagem, contaminando o forno e comprometendo a junta.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da brasagem em forno a vácuo é uma decisão baseada no nível de precisão, pureza e desempenho exigidos da montagem final.

- Se o seu foco principal é o desempenho de missão crítica: Este é o padrão para aplicações aeroespaciais, médicas e de pesquisa onde a falha da junta teria consequências catastróficas.

- Se o seu foco principal é unir materiais complexos ou dissimilares: O gerenciamento térmico preciso do forno é essencial para criar juntas livres de estresse em montagens intrincadas.

- Se o seu foco principal é a fabricação de alto volume e alta precisão: A repetibilidade incomparável do processo garante que cada peça em uma grande série atenda ao mesmo padrão de qualidade exato.

- Se o seu foco principal é manter a integridade absoluta da peça: Para componentes que não podem tolerar qualquer distorção térmica ou contaminação por fluxo, a brasagem a vácuo é o método ideal.

Em última análise, um forno de brasagem a vácuo é um investimento em certeza, entregando juntas impecáveis e repetíveis onde a precisão é primordial.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Ambiente a Vácuo Livre de Oxigênio | Previne oxidação e contaminação, eliminando a necessidade de fluxo químico |

| Controle Térmico Preciso | Garante aquecimento uniforme, previne distorção e lida com geometrias complexas |

| Limpeza Ativa da Superfície | Remove óxidos existentes em altas temperaturas para superfícies de ligação impecáveis |

| Integridade Excepcional da Junta | Produz ligações de alta resistência e mínimos vazios, frequentemente tão fortes quanto os materiais base |

| Repetibilidade Perfeita | Ideal para fabricação de alto volume e alta precisão com resultados consistentes |

Pronto para elevar seu processo de união com precisão e confiabilidade?

Na KINTEK, somos especializados em equipamentos de laboratório avançados, incluindo fornos de brasagem a vácuo projetados para aplicações exigentes nas indústrias aeroespacial, médica e de pesquisa. Nossas soluções garantem juntas impecáveis e repetíveis para componentes de missão crítica.

Entre em contato conosco hoje para discutir como nossa experiência pode ajudá-lo a alcançar resultados superiores — Entre em contato através do nosso formulário de contato!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- O que é oxidação na brasagem? Como preveni-la para juntas fortes e duráveis

- Qual é o fator mais importante que influencia a resistência da junta soldada por brasagem? Domine a folga da junta para máxima resistência

- Quais são algumas aplicações da brasagem? Unir Metais Dissimilares com Juntas Fortes e à Prova de Vazamentos

- Quais são os fatores que afetam a resistência de uma junta soldada por brasagem? Domine as 4 Chaves para uma União Perfeita