Em sua essência, o tratamento térmico do aço envolve dois componentes principais: um forno especializado para controle preciso de temperatura e uma atmosfera ou meio de têmpera cuidadosamente gerenciado para direcionar a transformação do aço. O forno fornece a energia térmica necessária, enquanto o ambiente circundante — sejam gases específicos, líquidos ou até mesmo um vácuo — controla as reações químicas e a taxa de resfriamento que, em última análise, definem as propriedades finais do aço.

A percepção crucial é que o tratamento térmico não se resume apenas a aquecer e resfriar o aço. É um processo altamente controlado de manipulação da estrutura cristalina interna do aço por meio de ciclos térmicos precisos e ambientes químicos para alcançar resultados específicos e previsíveis, como dureza, maciez ou durabilidade aprimoradas.

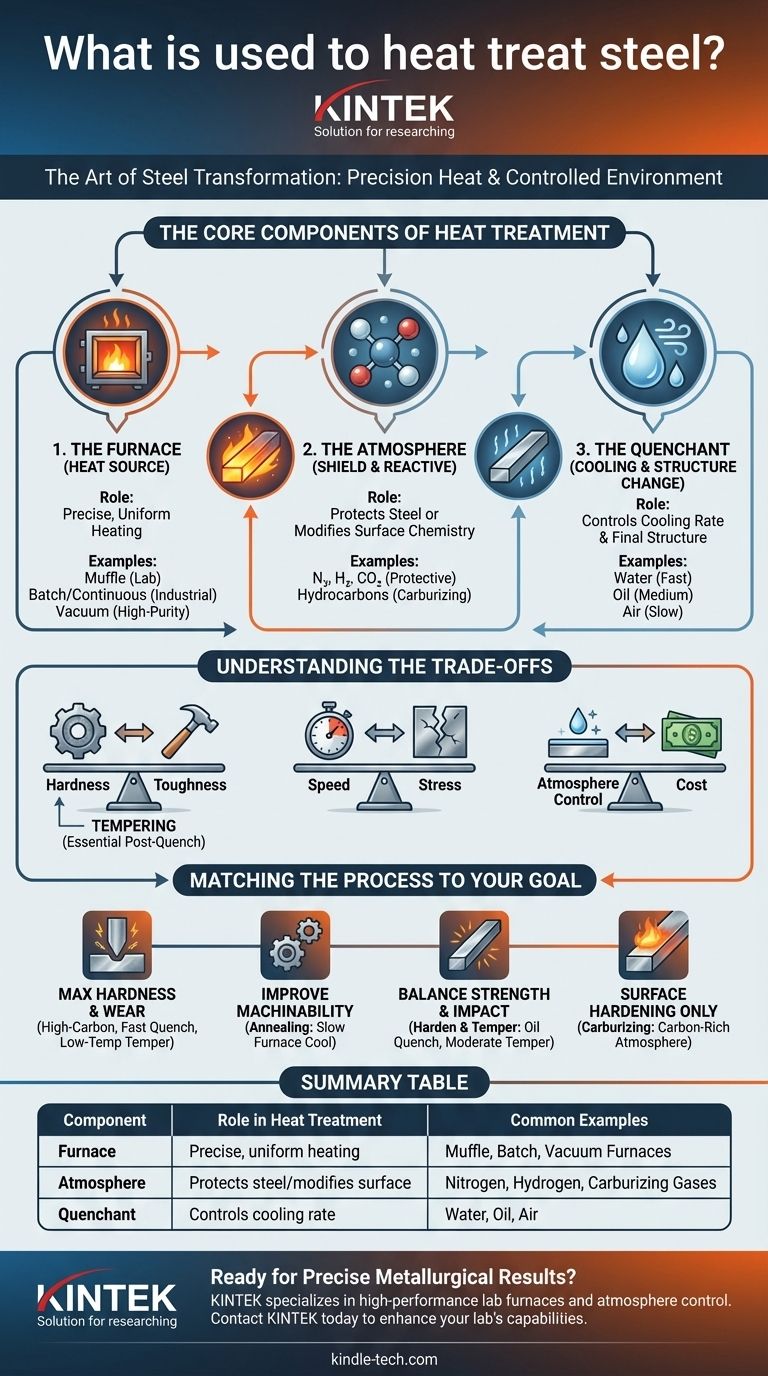

Os Componentes Centrais do Tratamento Térmico

Para entender o processo, devemos observar os três elementos críticos usados para transformar o aço: a fonte de calor, a atmosfera protetora e o meio de resfriamento. Cada um desempenha um papel distinto no resultado final.

O Forno: A Fonte de Calor

O forno é o coração da operação, responsável por levar o aço a uma temperatura específica e mantê-lo uniformemente ali. O tipo de forno depende da escala e do objetivo do processo.

Um tipo comum para trabalhos de laboratório ou peças pequenas é o forno mufla. Este design isola o aço da chama direta, permitindo um aquecimento limpo e melhor controle sobre o ambiente imediato.

Para aplicações industriais maiores, são usados fornos de batelada (como fornos de caixa ou poço) ou fornos contínuos (onde as peças se movem em uma esteira transportadora) para produção de alto volume. Fornos a vácuo representam uma opção de alta pureza, removendo todos os gases atmosféricos para evitar quaisquer reações superficiais.

A Atmosfera: O Escudo Protetor e Reativo

Aquecer o aço a altas temperaturas (muitas vezes acima de 1.500°F / 815°C) o torna altamente reativo com o oxigênio do ar, causando formação indesejada de carepa e descarbonetação. Para evitar isso, usa-se uma atmosfera controlada.

Os gases mencionados — nitrogênio, hidrogênio e dióxido de carbono — são os blocos de construção dessas atmosferas. O nitrogênio é frequentemente usado como gás base inerte para deslocar o oxigênio.

Em alguns casos, a atmosfera é intencionalmente reativa. Hidrocarbonetos (como metano ou propano) são introduzidos em um processo chamado cementação para difundir carbono na superfície do aço de baixo carbono, criando uma camada externa dura e resistente ao desgaste.

O Agente de Têmpera: O Catalisador para a Mudança Estrutural

A taxa na qual o aço é resfriado a partir de sua temperatura de tratamento é tão importante quanto o próprio aquecimento. Esse resfriamento rápido, conhecido como têmpera, trava a estrutura interna do aço em um estado duro chamado martensita.

Os meios de têmpera comuns, ou agentes de têmpera, incluem água, salmoura (água salgada), vários óleos e até mesmo ar. A escolha do agente de têmpera determina a velocidade de resfriamento. A água proporciona uma têmpera muito rápida e severa, enquanto o óleo é mais lento e menos agressivo.

Entendendo as Compensações

A escolha do equipamento e dos parâmetros do processo é um ato de equilíbrio. Cada decisão envolve uma compensação entre as propriedades desejadas, o custo e os riscos potenciais.

Dureza vs. Tenacidade

A compensação fundamental no tratamento térmico é entre dureza e tenacidade. Um processo que cria dureza extrema (como uma têmpera rápida em água) também tende a tornar o aço quebradiço e suscetível a rachaduras.

É por isso que um processo secundário chamado revenimento é quase sempre realizado após o endurecimento. O revenimento envolve reaquecer o aço a uma temperatura muito mais baixa para aliviar o estresse e sacrificar uma pequena quantidade de dureza em troca de um ganho significativo de tenacidade.

Velocidade vs. Estresse

A velocidade da têmpera correlaciona-se diretamente com a quantidade de estresse interno induzido na peça. Uma têmpera mais rápida cria mais dureza, mas também mais estresse.

Usar um agente de têmpera mais lento, como óleo, pode reduzir o risco de distorção ou rachaduras, especialmente em formas complexas ou aços de alto carbono, mas pode não atingir a dureza máxima absoluta possível.

Controle de Atmosfera vs. Custo

Usar uma atmosfera controlada sofisticada ou um forno a vácuo produz resultados superiores, com peças limpas e sem carepa que requerem menos acabamento pós-tratamento.

No entanto, esse equipamento é significativamente mais caro para comprar e operar do que um simples forno a ar. Para aplicações onde o acabamento da superfície não é crítico, aquecer no ar pode ser uma escolha mais econômica, aceitando que alguma formação de carepa superficial ocorrerá.

Combinando o Processo com Seu Objetivo

O método de tratamento térmico correto depende inteiramente do que você precisa que o aço faça.

- Se seu foco principal for dureza máxima e resistência ao desgaste: Use um aço de alto carbono, aqueça-o até sua temperatura crítica e aplique uma têmpera rápida em água ou salmoura, seguida por um revenimento a baixa temperatura.

- Se seu foco principal for melhorar a usinabilidade: Use um processo de recozimento, que envolve aquecer o aço e depois deixá-lo resfriar muito lentamente dentro do forno para torná-lo o mais macio possível.

- Se seu foco principal for equilibrar resistência e resistência ao impacto: Use um processo padrão de têmpera e revenimento, aplicando têmpera em um meio como óleo e depois revenendo a uma temperatura moderada para obter uma estrutura tenaz e durável.

- Se seu foco principal for endurecer apenas a superfície: Use um processo de cementação, como a cementação, que utiliza uma atmosfera rica em carbono para criar uma casca dura sobre um núcleo mais macio e resistente.

Em última análise, as ferramentas de tratamento térmico são escolhidas para guiar precisamente o aço em direção ao seu propósito pretendido.

Tabela Resumo:

| Componente | Função no Tratamento Térmico | Exemplos Comuns |

|---|---|---|

| Forno | Fornece aquecimento preciso e uniforme | Fornos Mufla, de Batelada, a Vácuo |

| Atmosfera | Protege o aço ou modifica a química da superfície | Nitrogênio, Hidrogênio, Gases de Cementação |

| Agente de Têmpera | Controla a taxa de resfriamento para definir a estrutura final | Água, Óleo, Ar |

Pronto para alcançar resultados metalúrgicos precisos em seu laboratório? O equipamento de tratamento térmico correto é fundamental para o sucesso. A KINTEK é especializada em fornos de laboratório de alto desempenho, sistemas de controle de atmosfera e consumíveis adaptados para aplicações laboratoriais. Nossos especialistas podem ajudá-lo a selecionar a configuração perfeita para processos como recozimento, endurecimento ou revenimento. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades específicas de tratamento de aço e aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo