Os materiais refratários mais comuns usados para revestimentos de fornos são tijolos especializados e refratários moldáveis feitos de compostos como alumina de alta resistência, espinélio de magnésia, carbeto de silício (SiC) e sílica-mullita. O material específico escolhido é ditado pela temperatura de operação do forno, pelo ambiente químico e pela abrasividade dos materiais processados.

A seleção de um refratário para forno não se trata de encontrar um único material "melhor", mas sim de tomar uma decisão de engenharia estratégica. A escolha certa equilibra o desempenho térmico, a resistência química e a durabilidade mecânica em relação às demandas específicas da aplicação do forno.

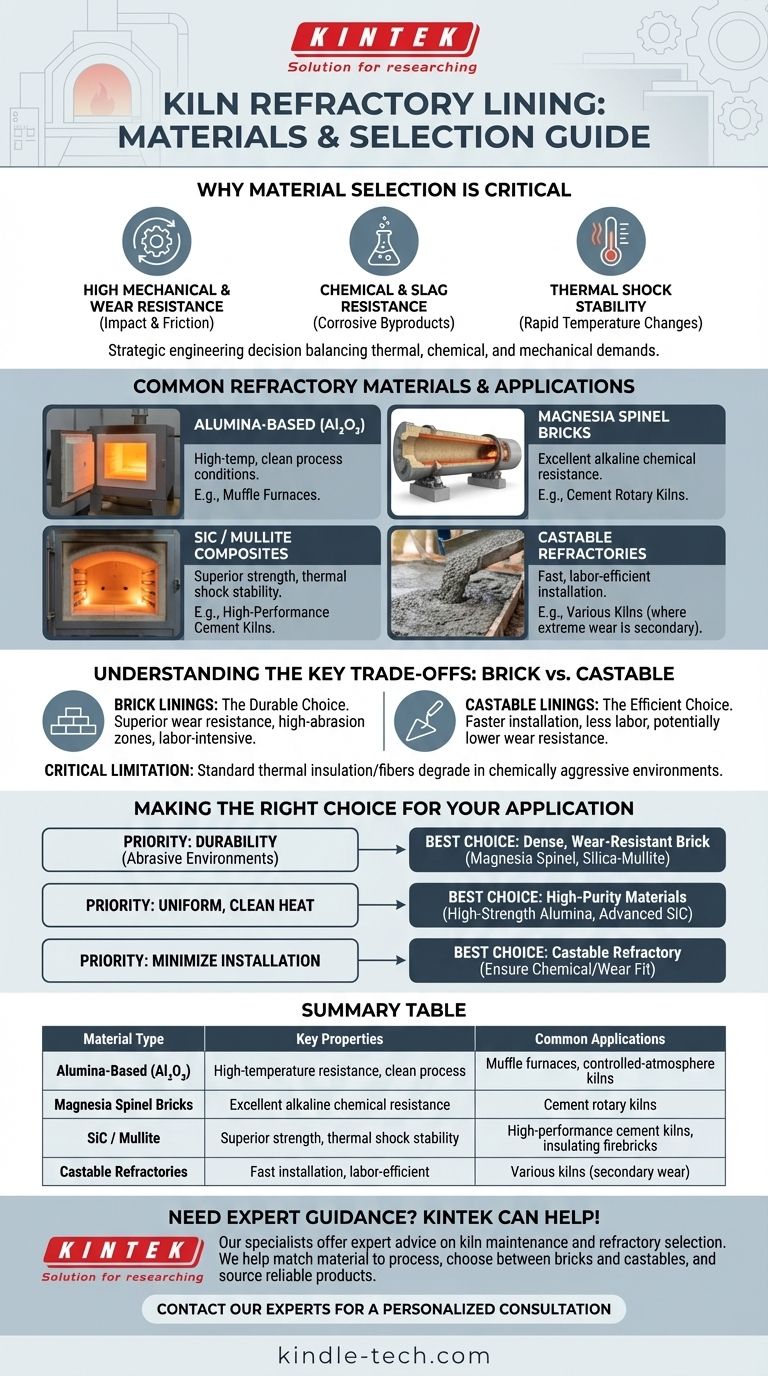

Por Que a Seleção do Material é Tão Crítica

O revestimento refratário de um forno é sua principal defesa contra estresse operacional extremo. O material deve ser cuidadosamente escolhido para suportar uma combinação única de estresse térmico, químico e mecânico para garantir a integridade operacional e a longevidade.

Alta Resistência Mecânica e ao Desgaste

O movimento de materiais dentro de um forno, especialmente um forno rotativo, cria fricção e impacto significativos. O revestimento deve possuir alta resistência mecânica e resistência ao desgaste para evitar falha prematura devido a essa abrasão constante.

Resistência Química e a Escória

Processos de alta temperatura frequentemente criam subprodutos corrosivos, como escória fundida ou vapores alcalinos. O refratário deve ser quimicamente inerte a essas substâncias para evitar corrosão e degradação do revestimento.

Estabilidade ao Choque Térmico

Os fornos passam por flutuações significativas de temperatura durante a partida, operação e desligamento. O material de revestimento precisa de excelente estabilidade ao choque térmico para resistir a rachaduras ou lascamento quando exposto a essas rápidas mudanças de temperatura.

Materiais Refratários Comuns e Suas Aplicações

Diferentes tipos de fornos e processos exigem diferentes propriedades de material. Isso levou ao desenvolvimento de várias classes de compostos refratários especializados.

Materiais à Base de Alumina (Al₂O₃)

A alumina de alta resistência é um material de eleição para aplicações que requerem temperaturas muito altas e condições de processo limpas e uniformes. É frequentemente usada nos revestimentos de fornos mufla e outros ambientes de atmosfera controlada.

Tijolos de Magnésia e Espinélio

O tijolo de espinélio de magnésia é uma escolha padrão para o ambiente exigente de fornos rotativos de cimento. Esses materiais oferecem excelente resistência a ataques químicos alcalinos comuns na produção de cimento.

Compostos de Carbeto de Silício (SiC) e Mullita

Materiais que combinam carbeto de silício, mullita e alumina são projetados para desempenho superior. Tijolos de sílica-mullita são uma opção moderna e de alto desempenho para grandes fornos de cimento, enquanto o carbeto de silício também é usado em tijolos refratários isolantes avançados por sua resistência e propriedades térmicas.

Entendendo as Trocas Chave

A escolha do refratário não se trata apenas da composição química, mas também de sua forma física. Os dois formatos principais, tijolo e moldável, oferecem vantagens e desvantagens distintas.

Revestimentos de Tijolos: A Escolha Durável

Tijolos refratários são blocos pré-queimados que são meticulosamente instalados por mão de obra qualificada. Eles geralmente oferecem resistência ao desgaste superior, tornando-os a escolha preferida para zonas de alta abrasão em equipamentos como fornos rotativos de cimento.

Revestimentos Moldáveis: A Escolha Eficiente

Refratários moldáveis são materiais semelhantes a concreto que são misturados no local e derramados ou pulverizados no lugar. Isso torna a instalação significativamente mais rápida e menos intensiva em mão de obra do que a assentamento de tijolos, embora possa não oferecer o mesmo nível de resistência ao desgaste que um tijolo denso pré-queimado.

Uma Limitação Crítica: Erosão Química

É crucial entender que nem todos os materiais de alta temperatura são adequados para todos os fornos. Tijolos de isolamento térmico padrão e fibras refratárias não podem ser usados em ambientes quimicamente agressivos, como o interior de um forno de cimento, pois se degradarão rapidamente devido à erosão química.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do revestimento refratário correto é uma decisão baseada na priorização das características de desempenho para um objetivo operacional específico.

- Se seu foco principal é durabilidade em ambientes abrasivos (por exemplo, um forno rotativo de cimento): Sua melhor escolha é um tijolo denso e resistente ao desgaste, como espinélio de magnésia ou sílica-mullita.

- Se seu foco principal é calor uniforme e limpo (por exemplo, um forno mufla): Priorize materiais de alta pureza, como alumina de alta resistência ou tijolos avançados de carbeto de silício.

- Se seu foco principal é minimizar o tempo e o custo de instalação: Considere um refratário moldável, mas certifique-se de que suas propriedades de resistência química e ao desgaste atendam às demandas do seu processo específico.

Em última análise, uma operação de forno bem-sucedida depende de um material de revestimento perfeitamente adaptado ao seu conjunto exclusivo de desafios.

Tabela de Resumo:

| Tipo de Material | Propriedades Chave | Aplicações Comuns |

|---|---|---|

| À Base de Alumina (Al₂O₃) | Resistência a altas temperaturas, condições de processo limpas | Fornos mufla, fornos de atmosfera controlada |

| Tijolos de Espinélio de Magnésia | Excelente resistência química alcalina | Fornos rotativos de cimento |

| Carbeto de Silício (SiC) / Mullita | Resistência superior, estabilidade ao choque térmico | Fornos de cimento de alto desempenho, tijolos refratários isolantes |

| Refratários Moldáveis | Instalação rápida, eficiente em mão de obra | Vários fornos onde a resistência extrema ao desgaste é secundária |

Precisa de orientação especializada para selecionar o revestimento refratário perfeito para o seu forno?

O material certo é fundamental para o desempenho, longevidade e eficiência do seu forno. Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade, incluindo consultoria especializada sobre manutenção de fornos e seleção de refratários para aplicações laboratoriais e industriais.

Podemos ajudá-lo a:

- Adaptar o material ao seu processo específico (temperatura, ambiente químico, abrasividade).

- Escolher entre tijolos e moldáveis com base em suas necessidades de durabilidade e instalação.

- Obter produtos refratários confiáveis adaptados aos seus objetivos operacionais.

Não deixe a integridade do seu forno ao acaso. Contate nossos especialistas hoje para uma consulta personalizada e garanta que sua operação funcione de forma suave e eficiente.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos