Para entender um forno rotativo de cimento, você deve vê-lo como um reator químico longo e multiestágio, não apenas um forno. Com base no fluxo de material, as zonas primárias são a zona de pré-aquecimento, a zona de calcinação, a zona de transição e a zona de clinquerização (ou sinterização), seguidas pelo arrefecimento e descarga. Cada zona mantém um perfil de temperatura específico para desencadear uma reação química distinta e necessária na produção de clínquer de cimento.

O princípio central é que um forno rotativo não é uma única câmara de aquecimento, mas uma linha de processo sequencial. Ele prepara e transforma sistematicamente as matérias-primas através de zonas térmicas cuidadosamente controladas para garantir que as reações químicas finais criem clínquer de cimento de alta qualidade de forma eficiente.

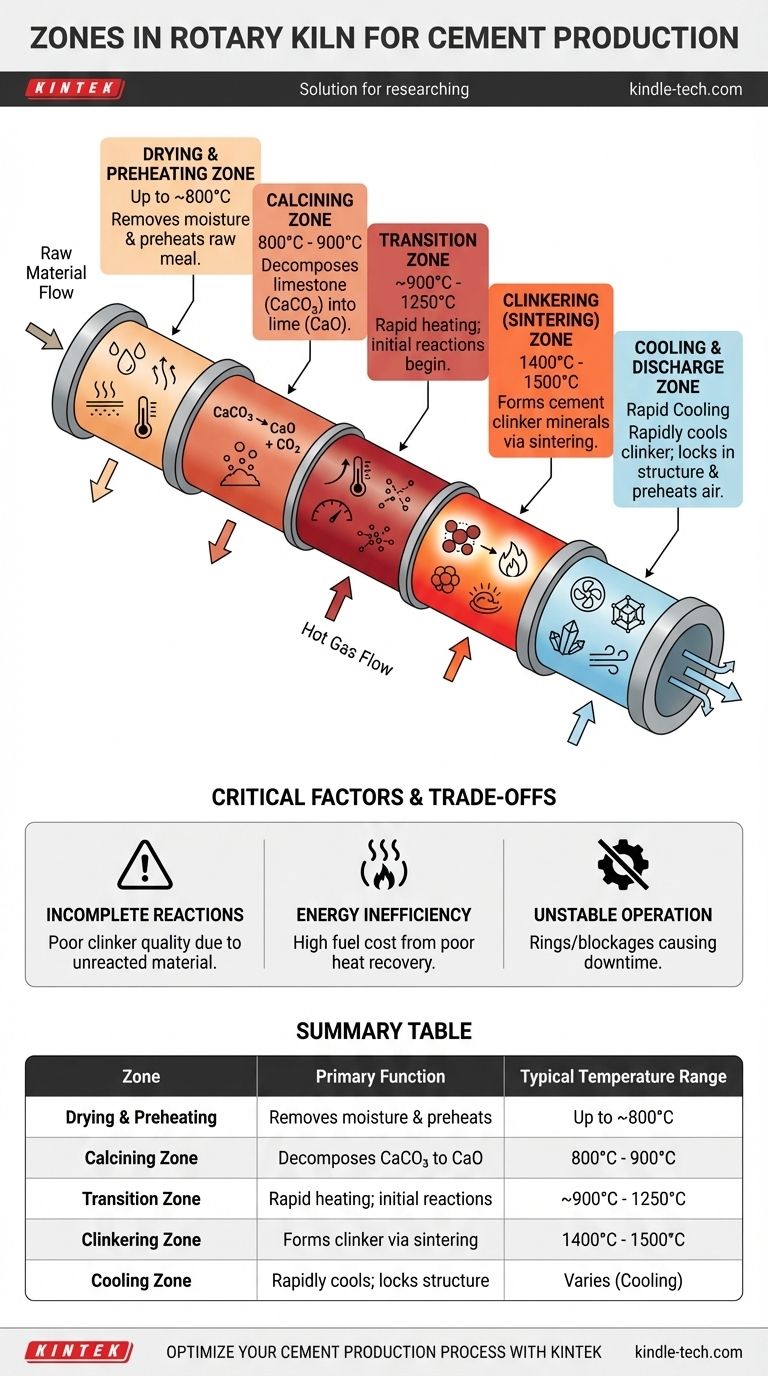

A Jornada da Matéria-Prima: Uma Análise Zona por Zona

À medida que a mistura de matéria-prima desce pelo forno inclinado e rotativo, ela passa por vários ambientes térmicos distintos. Cada zona é projetada para realizar uma tarefa específica na transformação da farinha crua em clínquer acabado.

A Zona de Secagem e Pré-aquecimento

Esta é a primeira seção onde a matéria-prima entra na extremidade superior do forno. Sua função principal é remover qualquer água livre restante da mistura.

Gases quentes que fluem das zonas mais quentes abaixo do forno aquecem o material a várias centenas de graus Celsius, preparando-o para o próximo estágio crítico. Em fornos modernos de processo a seco, grande parte desse trabalho é feita em uma torre de pré-aquecimento separada antes que o material entre no forno.

A Zona de Calcinação

Esta zona é onde ocorre a primeira grande transformação química, tipicamente em temperaturas entre 800°C e 900°C.

Aqui, o calcário (carbonato de cálcio, CaCO₃) na mistura bruta se decompõe, liberando dióxido de carbono (CO₂) e deixando para trás óxido de cálcio (CaO), ou cal. Esta etapa é um enorme sumidouro de energia, consumindo uma porção significativa da entrada total de combustível do forno.

A Zona de Transição

Após a calcinação, o material se move através de uma zona de transição onde a temperatura aumenta rapidamente.

Esta seção atua como uma ponte, garantindo que o material seja suficientemente aquecido antes de entrar na parte mais intensa do forno. Algumas reações iniciais entre a cal e outros minerais começam a ocorrer aqui.

A Zona de Clinquerização (Sinterização)

Este é o coração do forno e a seção mais quente, com temperaturas atingindo 1400°C a 1500°C.

Nesta zona, o óxido de cálcio reage com a sílica, alumina e óxido de ferro na mistura para formar os compostos cristalinos finais que conferem força ao cimento. Este processo de fusão é conhecido como sinterização, e o produto nodular resultante é chamado de clínquer.

A Zona de Arrefecimento e Descarga

À medida que o clínquer incandescente sai do forno, ele entra em um arrefecedor especializado. O arrefecimento rápido é essencial para fixar a estrutura cristalina desejada dos minerais do clínquer. Este processo também pré-aquece o ar de combustão para o forno, recuperando uma quantidade significativa de energia.

Compreendendo as Trocas e Fatores Críticos

Controlar essas zonas é um ato de equilíbrio complexo. A falha em manter o perfil distinto de cada zona impacta diretamente a eficiência, o custo e a qualidade final do cimento.

Reações Incompletas

Se o material se move pela zona de calcinação muito rapidamente ou a uma temperatura muito baixa, nem todo o CaCO₃ se decomporá. Este material não reagido entra na zona de clinquerização, interrompendo a química delicada e resultando em clínquer de baixa qualidade.

Ineficiência Energética

O sistema zonado é projetado para máxima recuperação de calor. O gás de exaustão quente da zona de clinquerização deve ser usado para pré-aquecer e calcinar a farinha crua que entra. Vedação deficiente ou fluxo de ar inadequado significa que esse calor é desperdiçado, aumentando drasticamente o consumo de combustível.

Operação Instável do Forno

O controle deficiente sobre o perfil de temperatura em qualquer zona pode levar a problemas operacionais. Isso inclui a formação de grandes anéis ou bloqueios dentro do forno, o que pode forçar um desligamento completo para remoção manual, levando a um tempo de inatividade significativo e perda de produção.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a função de cada zona é essencial para qualquer pessoa envolvida na produção de cimento, desde operadores de fábrica até engenheiros de processo.

- Se o seu foco principal é a eficiência operacional: Preste a maior atenção ao balanço energético entre as zonas de calcinação e clinquerização, pois esta é a chave para minimizar os custos de combustível.

- Se o seu foco principal é a qualidade do produto: A temperatura e o tempo de residência na zona de clinquerização são as variáveis mais críticas para garantir a formação completa dos minerais de cimento desejados.

- Se o seu foco principal é a resolução de problemas: Analise qual zona está se desviando de seus parâmetros-alvo para diagnosticar rapidamente problemas como bloqueios, combustão ineficiente ou química deficiente do clínquer.

Em última análise, o design zonado transforma um forno simples em um instrumento de engenharia química preciso e eficiente.

Tabela Resumo:

| Zona | Função Primária | Faixa de Temperatura Típica |

|---|---|---|

| Secagem e Pré-aquecimento | Remove umidade e pré-aquece a farinha crua | Até ~800°C |

| Zona de Calcinação | Decompõe o calcário (CaCO₃) em cal (CaO) | 800°C - 900°C |

| Zona de Transição | Aquece rapidamente o material; reações iniciais começam | ~900°C - 1250°C |

| Zona de Clinquerização | Forma minerais de clínquer de cimento via sinterização | 1400°C - 1500°C |

| Zona de Arrefecimento | Arrefecimento rápido do clínquer para fixar a estrutura mineral | Varia (Arrefecimento) |

Otimize Seu Processo de Produção de Cimento com a KINTEK

Compreender as zonas térmicas precisas do seu forno rotativo é o primeiro passo para maximizar a eficiência e garantir uma qualidade superior do clínquer. A KINTEK é especializada no fornecimento de equipamentos de laboratório de alto desempenho e consumíveis essenciais para analisar matérias-primas, monitorar as condições do processo e testar a qualidade do produto final.

Quer o seu foco seja a eficiência operacional, a qualidade do produto ou a resolução de problemas, as nossas soluções oferecem a precisão e a confiabilidade que o seu laboratório precisa para apoiar uma operação de produção de cimento de classe mundial.

Pronto para aprimorar o controle do seu processo e a qualidade do produto? Entre em contato com nossos especialistas hoje para discutir como os equipamentos de laboratório da KINTEK podem atender aos seus desafios específicos na produção de cimento.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- O que é um forno de regeneração de carbono? Reutilize o Carbono Usado para Reduzir Custos e Desperdício

- Quais são as regiões distintas dentro da cama de material durante o modo de rolamento de movimento? Otimizar a Eficiência de Mistura

- O que é regeneração térmica? Restaure materiais usados, como carvão ativado, com calor intenso

- O que é o processo de pirólise térmica? Um guia passo a passo para a reciclagem química

- Quais são as desvantagens do forno rotativo? Custos Elevados, Manutenção e Ineficiência Explicados

- O que é o processo de sinterização em fornos? Transforme Pó em Componentes Densos e de Alta Resistência

- Como funciona a regeneração de carbono? Restaure o desempenho do seu carvão ativado

- Quais são as aplicações industriais da fluidização? Desbloqueie a Transferência de Calor e Massa Eficiente para o Seu Processo