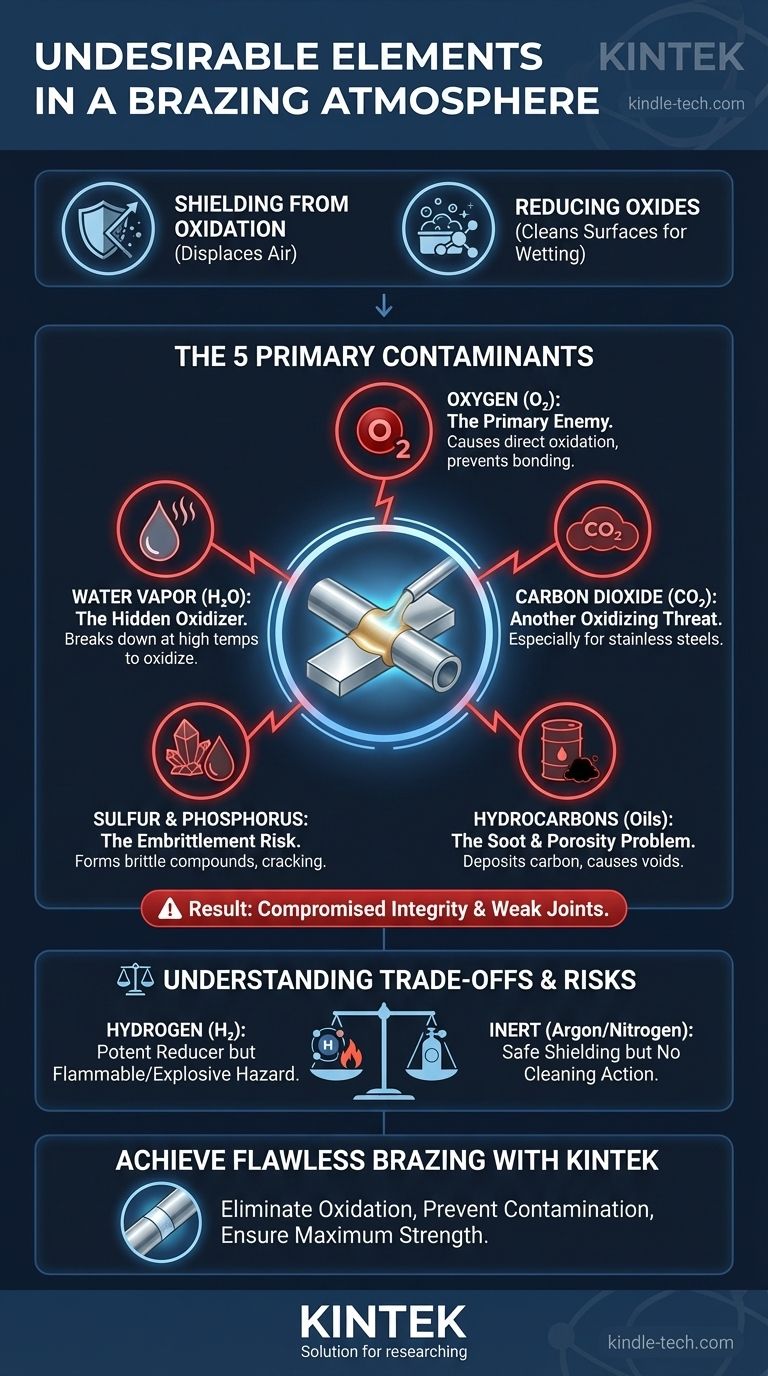

Na brasagem, os elementos mais indesejáveis em uma atmosfera são aqueles que causam oxidação e contaminação. Os principais entre eles são o oxigênio (O₂), o vapor de água (H₂O) e o dióxido de carbono (CO₂), pois eles impedem ativamente que o metal de adição de brasagem se ligue aos metais base. Outros contaminantes prejudiciais incluem compostos de enxofre e óleos ou lubrificantes residuais, que podem comprometer a integridade e a resistência da junta final.

O propósito fundamental de uma atmosfera de brasagem é proteger as peças da oxidação e permitir que o metal de adição flua livremente. Portanto, qualquer componente atmosférico que introduza oxigênio ou contamine as superfícies metálicas em temperaturas de brasagem é altamente indesejável, pois compromete diretamente o sucesso do processo.

A Função Essencial de uma Atmosfera de Brasagem

Para entender o que torna uma atmosfera indesejável, devemos primeiro estabelecer seu propósito. Uma atmosfera controlada na brasagem serve a duas funções críticas.

### Função 1: Proteção contra Oxidação

À medida que os metais são aquecidos, sua taxa de reação com o oxigênio no ar aumenta drasticamente. Essa reação forma uma camada de óxido metálico na superfície.

Uma atmosfera de brasagem adequada, tipicamente composta de gases inertes ou redutores, desloca o ar circundante. Isso cria uma barreira protetora que impede a formação desses óxidos nas peças durante o ciclo de aquecimento.

### Função 2: Redução de Óxidos Existentes

Uma atmosfera ideal vai além da simples proteção; ela limpa ativamente as peças. Atmosferas redutoras, como as que contêm hidrogênio (H₂), podem reagir quimicamente e remover óxidos leves e pré-existentes das superfícies metálicas.

Essa ação de limpeza, conhecida como "redução", é crucial para promover a molhabilidade, que é a capacidade do metal de adição de brasagem fundido de se espalhar suavemente pelas superfícies do metal base.

Principais Contaminantes Indesejáveis e Seus Efeitos

Qualquer gás ou vapor que interfira nas funções essenciais de proteção e redução é um contaminante. O nível de dano depende dos metais base específicos que estão sendo unidos.

### Oxigênio (O₂): O Inimigo Primário

O oxigênio é a causa mais direta da oxidação. Mesmo pequenos vazamentos em um forno ou suprimento de gás contaminado podem introduzir oxigênio suficiente para formar filmes de óxido que atuam como uma barreira, impedindo que o metal de adição de brasagem adira às peças.

### Vapor de Água (H₂O): O Oxidante Oculto

O vapor de água é um contaminante particularmente insidioso. Nas altas temperaturas necessárias para a brasagem, as moléculas de água (H₂O) podem se decompor, liberando seu oxigênio para oxidar agressivamente as superfícies metálicas.

A concentração de vapor de água é medida pelo seu ponto de orvalho — a temperatura na qual o vapor condensaria em água líquida. Um ponto de orvalho mais baixo indica uma atmosfera de brasagem mais seca e, portanto, melhor.

### Dióxido de Carbono (CO₂): Outra Ameaça Oxidante

Semelhante ao vapor de água, o dióxido de carbono pode se tornar um agente oxidante em temperaturas de brasagem, especialmente para metais contendo cromo, manganês ou titânio (como aços inoxidáveis). O CO₂ pode se decompor e liberar oxigênio, criando óxidos persistentes.

### Compostos de Enxofre e Fósforo: O Risco de Fragilização

O enxofre pode ser introduzido por suprimentos de gás contaminados ou por óleos de corte residuais deixados nas peças. Ele pode reagir com certos metais base, como ligas de níquel, para formar compostos de baixo ponto de fusão ao longo dos contornos de grão, levando a rachaduras severas e uma junta frágil.

### Hidrocarbonetos (Óleos e Lubrificantes): O Problema de Fuligem e Porosidade

Se as peças não forem completamente limpas, óleos e lubrificantes residuais vaporizarão durante o aquecimento. Essas moléculas de hidrocarbonetos podem se decompor e depositar carbono (fuligem) na superfície da peça, inibindo o fluxo do metal de adição. Elas também podem se decompor em gases que ficam presos na junta, causando porosidade.

Compreendendo as Trocas e os Perigos

A escolha de uma atmosfera envolve equilibrar sua eficácia com seus custos e considerações de segurança. O que é indesejável em um contexto pode ser um risco necessário em outro.

### O Dilema do Hidrogênio: Redutor Potente, Perigo Potencial

O hidrogênio é um excelente agente redutor, tornando-o altamente desejável para a limpeza de óxidos de materiais difíceis de brasar, como aços inoxidáveis.

No entanto, como gás puro ou em altas concentrações, o hidrogênio é inflamável e explosivo quando misturado com o ar. Fornos que utilizam hidrogênio exigem sistemas de segurança sofisticados para monitorar o oxigênio e queimar o excesso de gás, adicionando complexidade e custo à operação.

### Atmosferas Inertes vs. Ativas: Um Ato de Equilíbrio

Atmosferas inertes, como o argônio puro, são excelentes para proteção, mas não fornecem ação de limpeza. Elas são seguras, mas não conseguem remover óxidos pré-existentes.

Atmosferas ativas, como uma mistura de nitrogênio-hidrogênio, fornecem proteção e redução. A desvantagem é a complexidade adicional e o risco de segurança associado ao manuseio do hidrogênio. A escolha depende da limpeza das peças e do tipo de metal que está sendo brasado.

Fazendo a Escolha Certa para o Seu Objetivo

Garantir uma atmosfera limpa significa controlar as entradas: a pureza do seu gás fornecido, a integridade do seu forno e a limpeza das suas peças.

- Se o seu foco principal é brasar aços carbono comuns: Uma atmosfera menos pura (por exemplo, gerada por um gerador de gás endotérmico) pode ser aceitável, pois os óxidos formados são mais facilmente reduzidos.

- Se o seu foco principal é brasar aços inoxidáveis ou ligas com cromo: Você deve usar uma atmosfera muito seca e de alta pureza com um baixo ponto de orvalho (tipicamente abaixo de -40°C / -40°F) para evitar a formação de óxidos de cromo persistentes.

- Se o seu foco principal é a máxima integridade da junta para aplicações críticas: Uma atmosfera a vácuo ou um gás inerte de alta pureza como o argônio é frequentemente a melhor escolha, pois introduz o menor número de contaminantes potenciais.

Em última análise, controlar a atmosfera de brasagem é o fator mais importante para alcançar juntas brasadas consistentes, de alta qualidade e confiáveis.

Tabela Resumo:

| Contaminante Indesejável | Efeito Negativo Principal |

|---|---|

| Oxigênio (O₂) | Causa oxidação superficial, impede a molhabilidade do metal de adição |

| Vapor de Água (H₂O) | Atua como um oxidante oculto em altas temperaturas |

| Dióxido de Carbono (CO₂) | Oxida metais como o aço inoxidável, forma óxidos persistentes |

| Compostos de Enxofre | Causa fragilização e rachaduras em ligas de níquel |

| Hidrocarbonetos (Óleos) | Cria fuligem e porosidade, inibindo a formação da junta |

Obtenha resultados de brasagem impecáveis com a experiência da KINTEK.

Não deixe que contaminantes atmosféricos comprometam suas juntas brasadas. A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis precisos necessários para criar e manter a atmosfera de brasagem ideal para seus metais específicos e requisitos de aplicação. Nossas soluções ajudam você a eliminar a oxidação, prevenir a contaminação e garantir a máxima resistência e confiabilidade da junta.

Quer você esteja brasando aços carbono, aços inoxidáveis ou ligas de alto desempenho, podemos ajudá-lo a selecionar o sistema de controle de atmosfera certo para resultados consistentes e de alta qualidade.

Entre em contato com nossos especialistas hoje para discutir seu processo de brasagem e descobrir como podemos aprimorar a integridade de suas juntas e a eficiência da produção.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é o propósito de usar um forno de aquecimento com atmosfera controlada para a redução de Cu? Alcançar Estados Catalíticos Ativos

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2