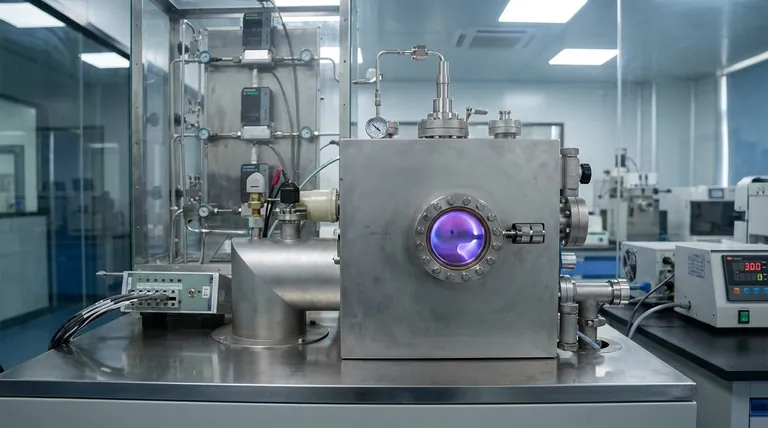

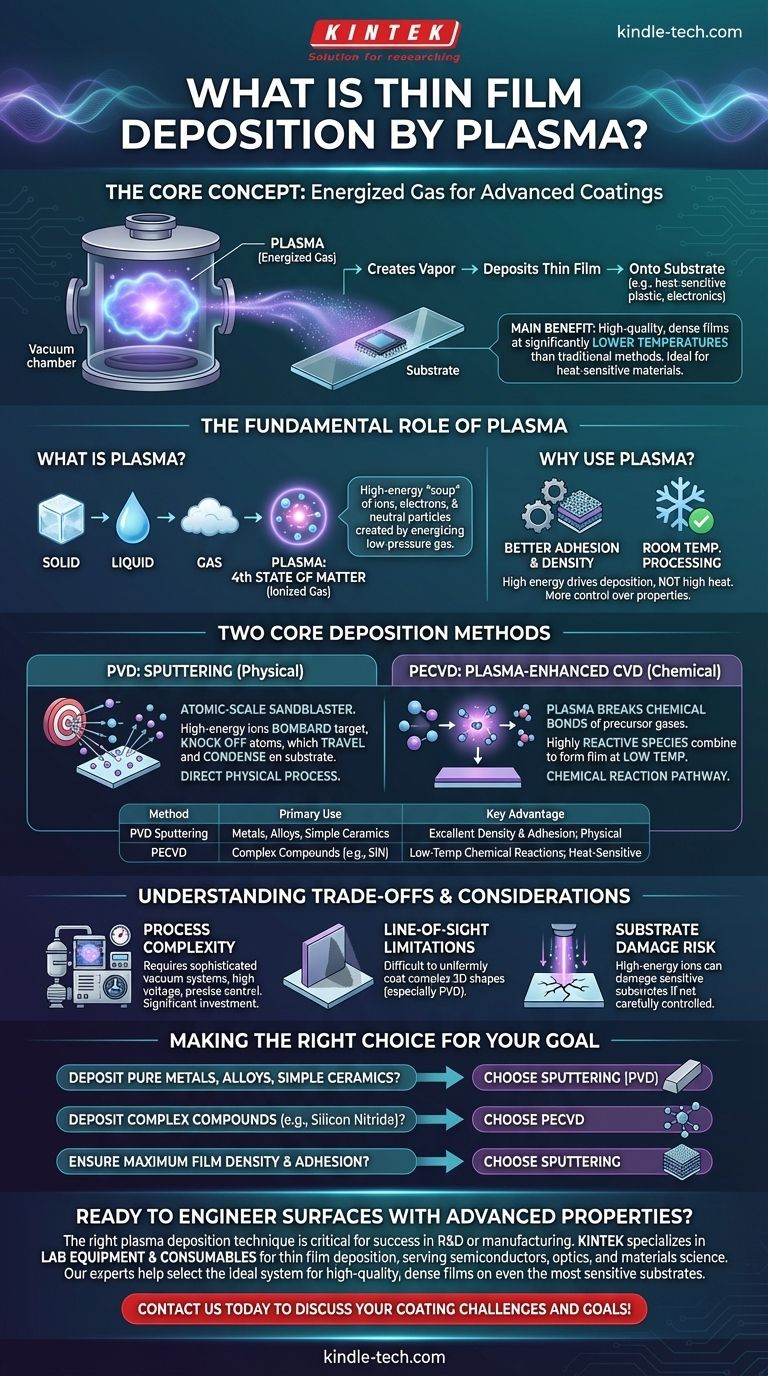

Na deposição de filme fino baseada em plasma, um gás energizado, ou plasma, é a principal ferramenta usada para criar um vapor de material de revestimento e depositá-lo como uma camada extremamente fina na superfície de um substrato. Esta técnica é uma subcategoria crucial das duas principais famílias de deposição, Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD), e é realizada dentro de uma câmara de vácuo altamente controlada. O uso de plasma permite a criação de revestimentos de alto desempenho que modificam as propriedades elétricas, ópticas ou mecânicas do substrato.

A principal vantagem de usar plasma é sua capacidade de criar filmes densos e de alta qualidade em temperaturas significativamente mais baixas do que os métodos térmicos tradicionais. Este recurso crítico permite o revestimento avançado de materiais sensíveis ao calor, como plásticos, polímeros e componentes eletrônicos complexos, sem causar danos.

O Papel Fundamental do Plasma

Para entender a deposição por plasma, você deve primeiro entender por que o plasma é usado. Não é apenas uma alternativa; é uma tecnologia habilitadora para criar materiais e propriedades que são de outra forma difíceis ou impossíveis de alcançar.

O Que Exatamente é Plasma?

O plasma é frequentemente chamado de quarto estado da matéria, após sólido, líquido e gás. Ele é criado pela aplicação de um forte campo elétrico a um gás de baixa pressão, o que energiza os átomos do gás e remove seus elétrons.

O resultado é um gás ionizado — uma mistura altamente reativa de íons positivos, elétrons e partículas neutras. Essa "sopa" energizada de partículas pode ser manipulada com precisão por campos elétricos e magnéticos para realizar trabalho no nível atômico.

Por Que Usar Plasma para Deposição?

O uso de um ambiente de plasma oferece vantagens distintas sobre processos puramente térmicos. A alta energia das partículas do plasma, em vez do calor elevado, impulsiona a deposição.

Isso resulta em melhor adesão do filme ao substrato, maior densidade do filme e mais controle sobre as propriedades finais do filme, como dureza, estresse e estequiometria. Mais importante, permite que todo o processo funcione à temperatura ambiente ou próxima dela.

Dois Métodos Principais de Deposição por Plasma

Embora existam muitas variações, a maioria das técnicas industriais de deposição por plasma se enquadra em duas categorias principais. A escolha entre elas depende inteiramente do material de filme desejado e de suas propriedades necessárias.

Deposição Física de Vapor (PVD): Pulverização Catódica (Sputtering)

Na pulverização catódica, o papel do plasma é puramente físico. Íons de alta energia do plasma são acelerados e direcionados para um material de origem, conhecido como "alvo" (target).

Pense nisso como uma jateamento de areia em escala atômica. Os íons bombardeiam o alvo com tanta força que desalojam, ou "pulverizam", átomos individuais. Esses átomos vaporizados viajam então através da câmara de vácuo e se condensam no substrato, construindo o filme fino átomo por átomo.

Deposição Química de Vapor Assistida por Plasma (PECVD)

No PECVD, o papel do plasma é químico. Gases precursores são introduzidos na câmara de vácuo, mas, ao contrário do CVD tradicional, eles não são decompostos por calor elevado.

Em vez disso, a energia do plasma é usada para quebrar as ligações químicas nos gases precursores. Isso cria espécies químicas altamente reativas que então se combinam na superfície do substrato, formando um filme fino sólido. Isso evita os milhares de graus de calor frequentemente necessários no CVD térmico.

Compreendendo as Compensações e Considerações

Embora poderoso, a deposição baseada em plasma é um processo complexo com requisitos e limitações específicas que devem ser respeitados para um resultado bem-sucedido.

Complexidade do Processo

Estes não são procedimentos simples de bancada. A deposição por plasma requer sistemas de vácuo sofisticados, fontes de alimentação de alta tensão e controladores de fluxo de massa precisos para os gases. O equipamento representa um investimento de capital significativo e requer conhecimento especializado para operar e manter.

Limitações de Linha de Visada

Em processos PVD como a pulverização catódica, a deposição é em grande parte um fenômeno de linha de visada. Os átomos pulverizados viajam em linhas relativamente retas, o que pode dificultar o revestimento uniforme de formas tridimensionais complexas com cantos vivos ou valas profundas.

Potencial para Danos ao Substrato

Embora o plasma permita o processamento em baixa temperatura, os íons de alta energia ainda podem causar danos a substratos extremamente sensíveis se o processo não for cuidadosamente controlado. O gerenciamento da energia iônica é um parâmetro crítico na otimização de qualquer processo de deposição por plasma.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar uma técnica de plasma específica é ditada pelo objetivo final — o material que você precisa depositar e as propriedades que você precisa alcançar.

- Se o seu foco principal for depositar metais puros, ligas ou certas cerâmicas simples: A pulverização catódica (PVD) é frequentemente o método mais direto e confiável devido à sua natureza física.

- Se o seu foco principal for depositar compostos dielétricos ou semicondutores complexos, como nitreto de silício ou silício amorfo: O PECVD fornece o caminho de reação química necessário para formar esses materiais em baixas temperaturas.

- Se o seu foco principal for garantir a máxima densidade e adesão do filme em um substrato durável: A pulverização catódica é uma excelente escolha, pois a chegada energética dos átomos promove uma estrutura de filme densa.

Ao entender os papéis distintos do plasma, você pode selecionar a técnica de deposição precisa necessária para projetar superfícies com propriedades avançadas e altamente específicas.

Tabela de Resumo:

| Método | Uso Principal | Vantagem Chave |

|---|---|---|

| Pulverização Catódica PVD | Deposição de metais puros, ligas, cerâmicas simples | Excelente densidade e adesão do filme; processo físico direto |

| PECVD | Deposição de compostos complexos (ex: nitreto de silício) | Reações químicas a baixa temperatura; ideal para materiais sensíveis ao calor |

Pronto para projetar superfícies com propriedades avançadas? A técnica de deposição por plasma correta é fundamental para o seu sucesso em P&D ou fabricação. A KINTEK é especializada em equipamentos de laboratório e consumíveis para deposição de filmes finos, atendendo laboratórios em semicondutores, óptica e ciência dos materiais. Nossos especialistas podem ajudá-lo a selecionar o sistema ideal para depositar filmes densos e de alta qualidade, mesmo nos substratos mais sensíveis. Entre em contato conosco hoje para discutir seus desafios e metas específicas de revestimento!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Quais são as características e aplicações da Deposição Química de Vapor por Plasma (PECVD)? Revestimento de Filmes de Alta Velocidade e Baixa Temperatura

- O que são técnicas de deposição assistida por plasma? Desbloqueie a Engenharia Superior de Filmes Finos

- Quais são os fundamentos do PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Por que é necessário usar uma bomba de vácuo para atingir baixas pressões antes do PECVD para modificação de MOF? Garanta a Difusão Profunda

- Como o revestimento DLC é aplicado? Uma Análise Aprofundada do Processo de Deposição a Vácuo de Precisão

- Por que usar um sistema PECVD para revestimentos Si-DLC? Melhore o desempenho do substrato com precisão a baixa temperatura

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Quais são os diferentes tipos de Deposição Química em Fase Vapor Assistida por Plasma (PECVD)? Compare RF, VHF e Micro-ondas