Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é um processo que utiliza a energia de um plasma para depositar um filme fino de alta qualidade em um substrato. O fluxo de trabalho começa introduzindo gases precursores em uma câmara de baixa pressão, onde um campo de radiofrequência (RF) acende o gás em um plasma. Este plasma energético quebra as moléculas de gás em espécies químicas reativas que então pousam na superfície do substrato, reagem e se acumulam camada por camada para formar o filme final.

O ponto crucial é que o PECVD substitui o calor intenso exigido pelos métodos de deposição tradicionais pela energia de um plasma. Essa mudança fundamental permite a deposição de filmes em temperaturas significativamente mais baixas, tornando possível revestir materiais sensíveis que, de outra forma, seriam danificados pelo calor.

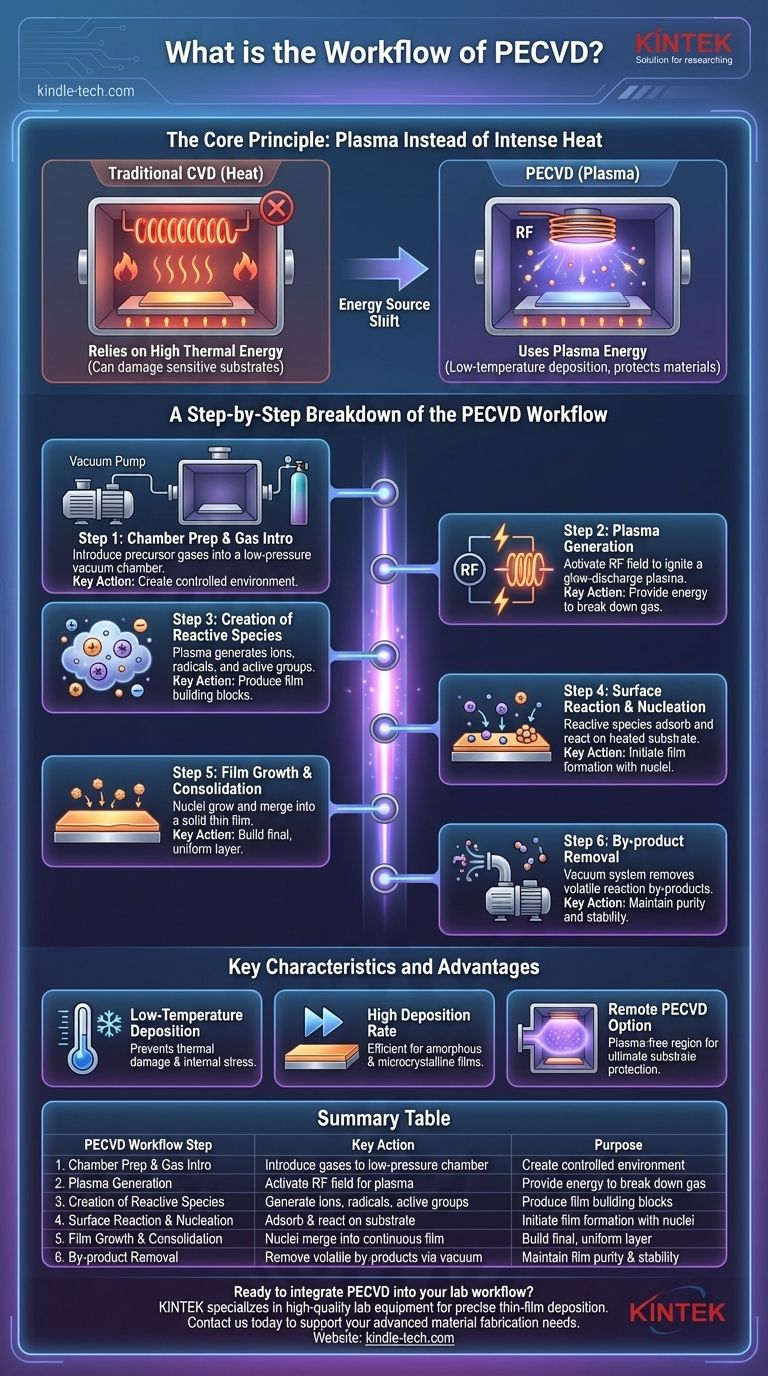

O Princípio Central: Plasma em vez de Calor Intenso

Para entender o fluxo de trabalho do PECVD, você deve primeiro compreender o problema que ele resolve. A chave é sua relação com a Deposição Química a Vapor (CVD) tradicional.

A Limitação da CVD Tradicional

A CVD tradicional depende exclusivamente da energia térmica. Um substrato é aquecido a temperaturas muito altas, o que fornece a energia necessária para quebrar os gases precursores e impulsionar as reações químicas que formam o filme.

Esse requisito de alta temperatura é uma restrição significativa, pois pode danificar substratos sensíveis à temperatura, como componentes eletrônicos ou plásticos.

A Vantagem do PECVD: Energia do Plasma

O PECVD dispensa a necessidade de calor extremo criando um plasma. O processo ainda utiliza um substrato aquecido, mas a uma temperatura muito mais baixa.

Um campo elétrico de RF energiza os gases precursores, removendo elétrons e criando uma mistura de íons, elétrons e espécies neutras altamente reativas. Essas partículas energéticas têm energia suficiente (tipicamente 1-10 eV) para quebrar ligações químicas e impulsionar reações sem alta entrada térmica.

Uma Análise Passo a Passo do Fluxo de Trabalho do PECVD

O processo PECVD pode ser dividido em uma série de etapas bem definidas, todas ocorrendo dentro de uma câmara de vácuo controlada.

Etapa 1: Preparação da Câmara e Introdução de Gás

Primeiro, um substrato é colocado dentro da câmara de reação, que é então bombeada para um ambiente de baixa pressão (tipicamente de 50 mtorr a 5 torr).

Uma vez que o vácuo esteja estável, quantidades precisamente controladas de um ou mais gases precursores são introduzidas na câmara.

Etapa 2: Geração de Plasma

Uma fonte de energia RF (geralmente entre 100 kHz e 40 MHz) é ativada. Isso cria um forte campo elétrico dentro da câmara.

O campo energiza o gás precursor, fazendo com que ele se quebre e forme um plasma de descarga luminosa.

Etapa 3: Criação de Espécies Reativas

Dentro do plasma, colisões entre elétrons energéticos e moléculas de gás criam uma "sopa" de íons, radicais e outros grupos ativos. Estes são os blocos de construção altamente reativos para o filme.

Etapa 4: Reação Superficial e Nucleação

Essas espécies reativas se difundem pela câmara e se adsorvem na superfície do substrato aquecido.

Na superfície, elas sofrem reações químicas para formar o material desejado. Este processo começa com a formação de pequenos aglomerados estáveis conhecidos como núcleos de cristal.

Etapa 5: Crescimento e Consolidação do Filme

Esses núcleos atuam como sementes, crescendo e se fundindo em estruturas maiores, semelhantes a ilhas.

Eventualmente, as ilhas coalescem para formar um filme fino contínuo em toda a superfície do substrato.

Etapa 6: Remoção de Subprodutos

As reações químicas também criam subprodutos indesejados. Esses compostos voláteis se desprendem da superfície e são continuamente removidos da câmara pelo sistema de bomba de vácuo.

Características e Considerações Principais

O fluxo de trabalho exclusivo do PECVD resulta em várias vantagens e características distintas que o diferenciam de outros métodos.

O Benefício Principal: Deposição em Baixa Temperatura

A capacidade de depositar filmes em baixas temperaturas é a característica definidora do PECVD. Isso evita danos térmicos e reduz o estresse interno causado por uma incompatibilidade na expansão térmica entre o filme e o substrato.

Outra Vantagem: Alta Taxa de Deposição

O PECVD pode atingir taxas de deposição relativamente altas, o que é especialmente benéfico para a produção de filmes amorfo e microcristalinos usados em células solares e transistores de filme fino.

Uma Variação Crítica: PECVD Remoto

Em alguns casos, o próprio plasma ainda pode causar danos a um substrato altamente sensível. O método PECVD Remoto resolve isso.

Nesta variação, o plasma é gerado em uma câmara separada. Apenas as espécies reativas desejadas são extraídas e transportadas para o substrato, que permanece em uma região livre de plasma, oferecendo proteção máxima.

Fazendo a Escolha Certa para Seu Objetivo

Compreender o fluxo de trabalho do PECVD permite que você decida se é a ferramenta correta para sua aplicação específica.

- Se seu foco principal é revestir materiais sensíveis à temperatura: O PECVD é a escolha ideal, pois seu processo de baixa temperatura evita danos a eletrônicos, polímeros e outros substratos delicados.

- Se seu foco principal é minimizar o estresse do filme: A natureza de baixa temperatura do PECVD reduz significativamente o estresse térmico que pode fazer com que os filmes rachem ou delaminem.

- Se seu foco principal é atingir alta produtividade para filmes amorfos: As altas taxas de deposição do PECVD o tornam uma técnica de fabricação eficiente para componentes como painéis solares.

- Se seu foco principal é a proteção máxima do substrato: Considere o PECVD Remoto para proteger seu material de qualquer interação direta com o ambiente de plasma.

Ao substituir a energia do plasma pelo calor extremo, o PECVD abre novas possibilidades para a fabricação avançada de materiais.

Tabela Resumo:

| Etapa do Fluxo de Trabalho PECVD | Ação Principal | Finalidade |

|---|---|---|

| 1. Preparação da Câmara e Introdução de Gás | Introduzir gases precursores em uma câmara de baixa pressão. | Criar um ambiente controlado para a reação. |

| 2. Geração de Plasma | Ativar um campo de RF para acender um plasma de descarga luminosa. | Fornecer energia para quebrar as moléculas de gás. |

| 3. Criação de Espécies Reativas | O plasma gera íons, radicais e grupos ativos. | Produzir os blocos de construção para o filme fino. |

| 4. Reação Superficial e Nucleação | Espécies reativas se adsorvem e reagem no substrato aquecido. | Iniciar a formação do filme com núcleos de cristal. |

| 5. Crescimento e Consolidação do Filme | Os núcleos crescem e se fundem em um filme fino contínuo. | Construir a camada de filme final e uniforme, camada por camada. |

| 6. Remoção de Subprodutos | O sistema de vácuo remove subprodutos de reação voláteis. | Manter a pureza do filme e a estabilidade do processo. |

Pronto para integrar o PECVD ao fluxo de trabalho do seu laboratório? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para deposição precisa de filmes finos. Nossa experiência garante que você obtenha as soluções PECVD certas para revestir substratos sensíveis à temperatura, como eletrônicos e polímeros, minimizando o estresse e maximizando o rendimento. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades de fabricação avançada de materiais do seu laboratório. Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato