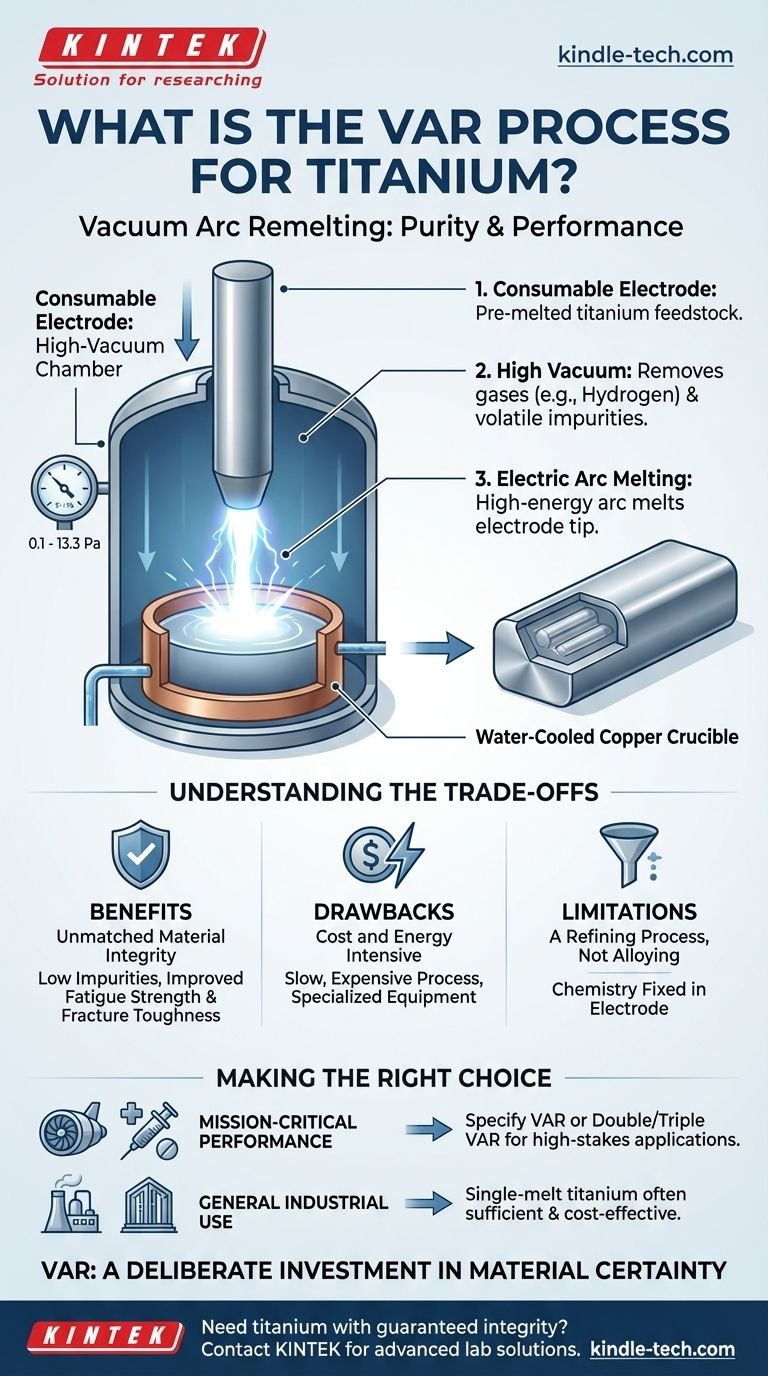

Em sua essência, a Refusão por Arco a Vácuo (VAR) é um processo de fusão secundário usado para produzir lingotes de titânio altamente puros e uniformes. Funciona usando um arco elétrico de alta energia para refunder um cilindro de titânio previamente formado, conhecido como eletrodo consumível, tudo dentro de uma câmara de alto vácuo. O metal fundido então se solidifica em um molde de cobre resfriado a água, resultando em um produto final refinado com propriedades mecânicas superiores.

O verdadeiro propósito do VAR não é simplesmente derreter o titânio, mas purificá-lo e homogeneizá-lo. Ao refunder sob vácuo, o processo remove gases indesejáveis e elementos voláteis, enquanto a solidificação controlada cria uma estrutura interna excepcionalmente limpa e consistente, essencial para aplicações de alto desempenho.

Como o Processo VAR Alcança a Pureza

A eficácia do VAR reside em sua abordagem sistemática para refinar o metal. Cada estágio é projetado para remover impurezas específicas e controlar a estrutura final do lingote.

O Eletrodo Consumível

O processo começa com um "eletrodo consumível". Este não é material bruto, mas um cilindro grande e compactado feito de esponja de titânio e quaisquer elementos de liga necessários que já foram fundidos uma vez. Este eletrodo atua como matéria-prima para o processo de refino.

O Papel do Alto Vácuo

Todo o processo ocorre sob alto vácuo (tipicamente 0,1 a 13,3 Pascals). Este ambiente de vácuo é fundamental; à medida que o metal derrete, a ausência de pressão atmosférica permite que gases aprisionados como hidrogênio e outras impurezas voláteis sejam extraídos do metal líquido.

O Arco Elétrico e a Fusão Controlada

Uma fonte de alimentação CC cria um poderoso arco elétrico entre a parte inferior do eletrodo e uma pequena quantidade de material inicial no cadinho abaixo. O calor intenso deste arco, que pode exceder o ponto de fusão do titânio, derrete progressivamente a ponta do eletrodo.

Solidificação Progressiva

À medida que o eletrodo derrete, gotas de titânio puro e fundido caem em um cadinho de cobre resfriado a água. Como as paredes do cadinho são ativamente resfriadas, o metal fundido começa a se solidificar imediatamente ao contato, formando uma casca sólida. O lingote se constrói lentamente à medida que mais metal derrete, solidificando de baixo para cima e de fora para dentro. Este processo de resfriamento controlado ajuda a criar uma estrutura de grão fina e uniforme e empurra quaisquer impurezas não metálicas restantes para o topo do lingote, que é posteriormente cortado.

Entendendo as Compensações

VAR é uma ferramenta poderosa, mas é especializada. Entender seus benefícios e desvantagens é fundamental para saber quando especificá-la.

O Benefício: Integridade de Material Inigualável

O VAR produz titânio com níveis excepcionalmente baixos de gases dissolvidos (especialmente hidrogênio) e inclusões não metálicas. Essa limpeza melhora drasticamente a resistência à fadiga e a tenacidade à fratura do material, o que é inegociável para componentes críticos.

A Desvantagem: Custo e Energia

Este é um processo lento, caro e intensivo em energia. O equipamento especializado e o controle preciso necessários adicionam um custo significativo em comparação com os métodos de fusão primária. Por essa razão, o VAR é reservado para aplicações onde o desempenho justifica a despesa.

A Limitação: Um Processo de Refino, Não de Liga

O VAR é projetado principalmente para limpar e homogeneizar uma composição de liga existente. A química do metal é amplamente definida no eletrodo consumível. Não é um método prático para fazer alterações significativas na composição de uma liga durante a própria refunsão.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve especificar um material processado por VAR depende inteiramente das exigências de sua aplicação e das consequências da falha do material.

- Se seu foco principal for desempenho de missão crítica: Especifique VAR ou até mesmo Duplo/Triplo VAR para aplicações como peças rotativas de motores a jato, estruturas críticas de fuselagem ou implantes médicos permanentes onde a falha pode ser catastrófica.

- Se seu foco principal for uso industrial geral: Uma liga de titânio de fusão única, menos cara, geralmente é suficiente e mais econômica para aplicações como equipamentos de processamento químico, elementos arquitetônicos ou componentes não estruturais.

Em última análise, o processo VAR representa um investimento deliberado em certeza de material, garantindo a mais alta integridade possível para os ambientes mais exigentes.

Tabela de Resumo:

| Estágio do Processo | Função Principal | Resultado |

|---|---|---|

| Eletrodo Consumível | Atua como matéria-prima | Fornece material pré-ligado para refino |

| Ambiente de Alto Vácuo | Remove gases (ex: hidrogênio) | Reduz significativamente as impurezas dissolvidas |

| Fusão por Arco Elétrico | Derrete a ponta do eletrodo | Cria uma piscina controlada de metal fundido |

| Solidificação Progressiva | Resfria o metal no molde resfriado a água | Forma uma estrutura de grão fina e uniforme |

Precisa de titânio com integridade garantida para seus componentes críticos? O processo VAR é essencial para alcançar a pureza e a homogeneidade exigidas nas indústrias aeroespacial, médica e outras de alto risco. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para suportar e analisar materiais produzidos com essas técnicas sofisticadas de fusão. Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a atender às suas especificações de material mais exigentes.

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- O que é o processo de Refusão por Arco a Vácuo (VAR)? O Guia Definitivo sobre Refusão por Arco a Vácuo

- O que é um processo de refundição? Um Guia para o Refinamento de Metais de Alta Pureza

- O que é VAR em metais? Um Guia para a Remelagem por Arco a Vácuo para Ligas Superiores

- Qual é o benefício da refundição por arco a vácuo? Obtenha Pureza e Integridade Estrutural Superiores do Metal

- O que é VAR em metalurgia? Alcance Pureza e Desempenho Superiores do Metal