Em sua essência, o endurecimento a vácuo é um processo de tratamento térmico de alta precisão usado para aumentar a resistência e a dureza de componentes de aço e ligas sem danificar sua superfície. Ele consegue isso aquecendo o metal em um ambiente controlado e livre de oxigênio, o que impede a oxidação e a formação de carepa que assolam os métodos de endurecimento tradicionais. Isso resulta em um produto final superior que é forte e limpo.

O uso principal do endurecimento a vácuo não é apenas tornar o metal mais duro, mas fazê-lo produzindo uma peça limpa, brilhante e dimensionalmente estável diretamente do forno. Isso elimina a necessidade de limpeza ou retificação secundária dispendiosa, tornando-o a escolha superior para componentes de alto valor e precisão.

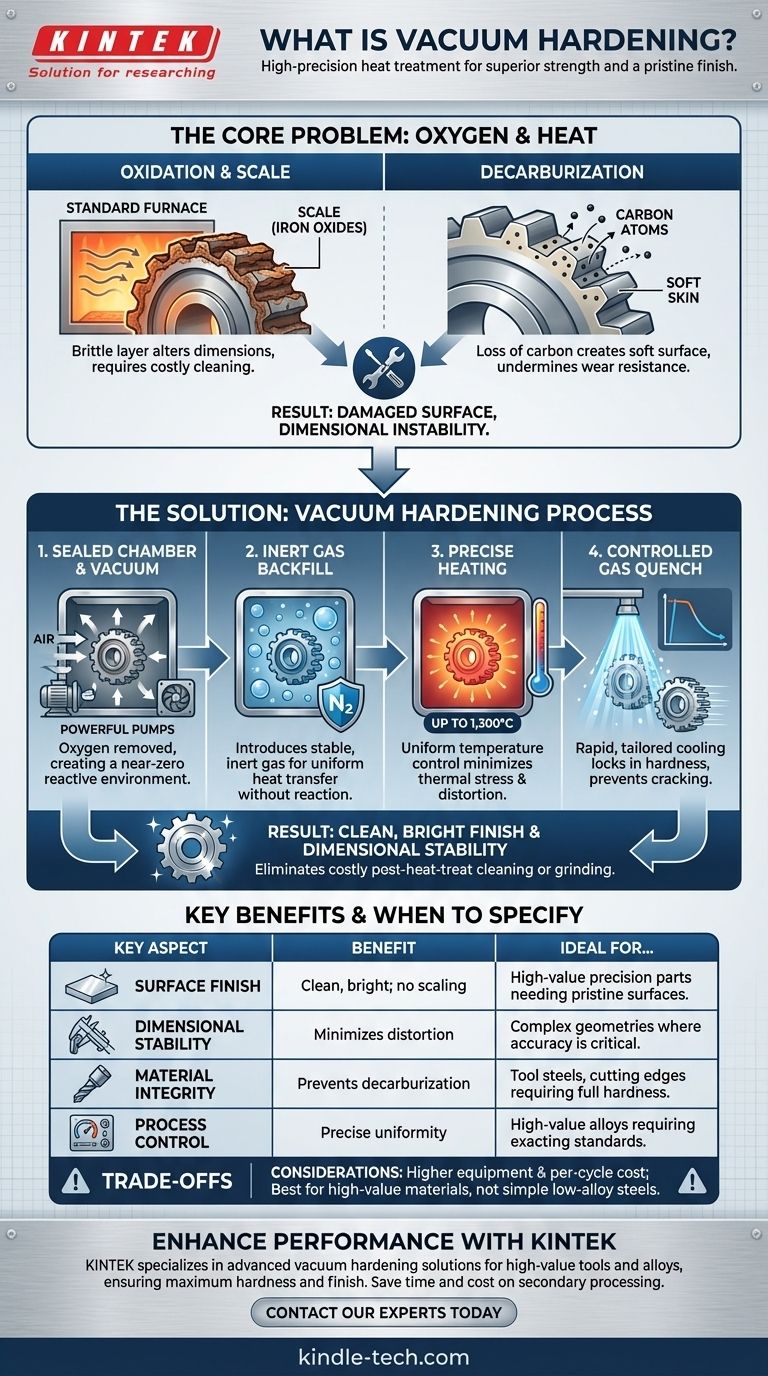

O Problema Central: Por Que o Oxigênio é o Inimigo no Endurecimento

Para entender o valor do endurecimento a vácuo, você deve primeiro entender os problemas que ele resolve. Quando o aço é aquecido a altas temperaturas na presença de ar, duas reações químicas destrutivas ocorrem.

O Problema da Oxidação e da Carepa

Nas temperaturas de endurecimento, o oxigênio no ar reage agressivamente com o ferro na superfície de um componente. Essa reação forma uma camada de óxidos de ferro quebradiços, conhecida como carepa ou casca de laminação.

Essa carepa altera as dimensões da peça, cria um acabamento superficial áspero e deve ser removida por meio de processos dispendiosos e trabalhosos, como jateamento, decapagem química ou retificação.

O Risco de Descarbonetação

Simultaneamente, o oxigênio pode extrair átomos de carbono da camada superficial do aço. Essa perda de carbono, conhecida como descarbonetação, cria uma "pele" macia no componente.

Para ferramentas que dependem de uma superfície dura para resistência ao desgaste e arestas de corte, a descarbonetação é catastrófica, pois mina diretamente o propósito do próprio processo de endurecimento.

Como o Endurecimento a Vácuo Resolve o Problema

O endurecimento a vácuo elimina sistematicamente o oxigênio do processo, prevenindo assim os efeitos negativos da oxidação e da descarbonetação.

Criação de um Ambiente Livre de Oxigênio

O processo começa colocando os componentes em uma câmara de forno selada e usando bombas potentes para remover a atmosfera. Ao criar um vácuo, a densidade de oxigênio e outras partículas reativas é reduzida a quase zero.

Muitas vezes, a câmara é então reabastecida com um gás inerte de alta pureza, como nitrogênio. Esta atmosfera controlada fornece um meio estável para transferência de calor uniforme, sem qualquer risco de reação química.

Obtenção de um Acabamento "Brilhante"

Como não ocorre oxidação, as peças saem do forno com a mesma superfície metálica limpa e brilhante que tinham ao entrar. Esta é uma vantagem chave, pois muitas vezes elimina a necessidade de quaisquer operações de acabamento pós-tratamento térmico, economizando tempo e dinheiro.

Controle Preciso de Temperatura

Fornos a vácuo oferecem um controle de temperatura excepcionalmente uniforme, muitas vezes até 1.300°C. A combinação de aquecimento radiante no vácuo e aquecimento por convecção no gás inerte garante que toda a peça, incluindo geometrias complexas, atinja a temperatura alvo uniformemente. Isso reduz o estresse térmico e minimiza a distorção.

Resfriamento Controlado (Têmpera)

Após o aquecimento, os componentes são resfriados rapidamente (temperados) para fixar a estrutura dura. Em um forno a vácuo, isso é alcançado inundando a câmara com um fluxo de gás inerte de alta pressão, geralmente nitrogênio.

A pressão e a taxa de fluxo desta têmpera a gás podem ser controladas com precisão, permitindo que a taxa de resfriamento seja adaptada à liga de aço específica e à geometria da peça, minimizando ainda mais o risco de distorção ou rachaduras.

Entendendo as Compensações

Embora altamente eficaz, o endurecimento a vácuo não é a solução para todas as aplicações. Entender suas limitações é fundamental para tomar uma decisão informada.

Custo Mais Alto de Equipamento e Processo

Fornos a vácuo são sistemas complexos que representam um investimento de capital significativo em comparação com fornos atmosféricos padrão. O processo em si pode ser mais caro por ciclo devido ao consumo de energia e aos tempos de ciclo mais longos.

Não Ideal para Todos os Aços

Os benefícios do endurecimento a vácuo são mais pronunciados em materiais de maior valor. Para aços carbono simples e de baixa liga, onde o acabamento superficial não é uma preocupação primária, um processo de endurecimento convencional menos dispendioso pode ser suficiente. O custo adicional é justificado ao trabalhar com aços ferramenta, aços rápidos e aços inoxidáveis.

Quando Especificar o Endurecimento a Vácuo

Decidir se deve usar o endurecimento a vácuo depende inteiramente dos requisitos para o componente finalizado.

- Se seu foco principal for acabamento superficial e precisão dimensional: Especifique o endurecimento a vácuo para eliminar a retificação pós-tratamento térmico e garantir que as peças sejam entregues limpas e dimensionalmente estáveis.

- Se seu foco principal for maximizar o desempenho de aços ferramenta: Use o endurecimento a vácuo para prevenir a descarbonetação, preservando toda a dureza e resistência ao desgaste necessárias para ferramentas de corte, matrizes e moldes.

- Se seu foco principal for minimizar a distorção em peças complexas: Aproveite a uniformidade precisa da temperatura e a têmpera a gás controlada de um processo a vácuo para reduzir tensões internas e prevenir rachaduras.

Em última análise, o endurecimento a vácuo é a escolha quando a integridade metalúrgica e a qualidade superficial da peça final não podem ser comprometidas.

Tabela de Resumo:

| Aspecto Chave | Benefício do Endurecimento a Vácuo |

|---|---|

| Acabamento Superficial | Acabamento limpo e brilhante; elimina a necessidade de limpeza/retificação pós-processo. |

| Estabilidade Dimensional | Minimiza a distorção e a formação de carepa, preservando a precisão da peça. |

| Integridade do Material | Previne a descarbonetação, garantindo dureza total e resistência ao desgaste. |

| Controle de Processo | Uniformidade precisa de temperatura e têmpera a gás controlada. |

Pronto para aprimorar o desempenho e a qualidade de seus componentes de precisão?

A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo soluções de endurecimento a vácuo, para atender às exigências rigorosas de aços ferramenta e ligas de alto valor. Nossa experiência garante que suas peças atinjam a dureza máxima e um acabamento imaculado, economizando tempo e custos em processamento secundário.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossa tecnologia de endurecimento a vácuo pode beneficiar sua aplicação específica.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional

- Qual é a estrutura de um forno a vácuo? Um guia para seus componentes centrais e funções