Em essência, um forno de hidrogênio é um forno especializado de alta temperatura usado para processar materiais em uma atmosfera controlada e rica em hidrogênio. Sua função principal é prevenir a oxidação e remover ativamente os óxidos superficiais dos materiais durante processos críticos como sinterização, recozimento e brasagem. Essa capacidade cria componentes excepcionalmente limpos, fortes e confiáveis, muitas vezes inatingíveis com outros tipos de fornos.

O verdadeiro valor de um forno de hidrogênio não é apenas aquecer materiais; é o uso do hidrogênio como um poderoso agente redutor. Essa atmosfera purifica ativamente as superfícies dos materiais removendo óxidos, uma capacidade que fornos a vácuo ou de gás inerte padrão não podem oferecer.

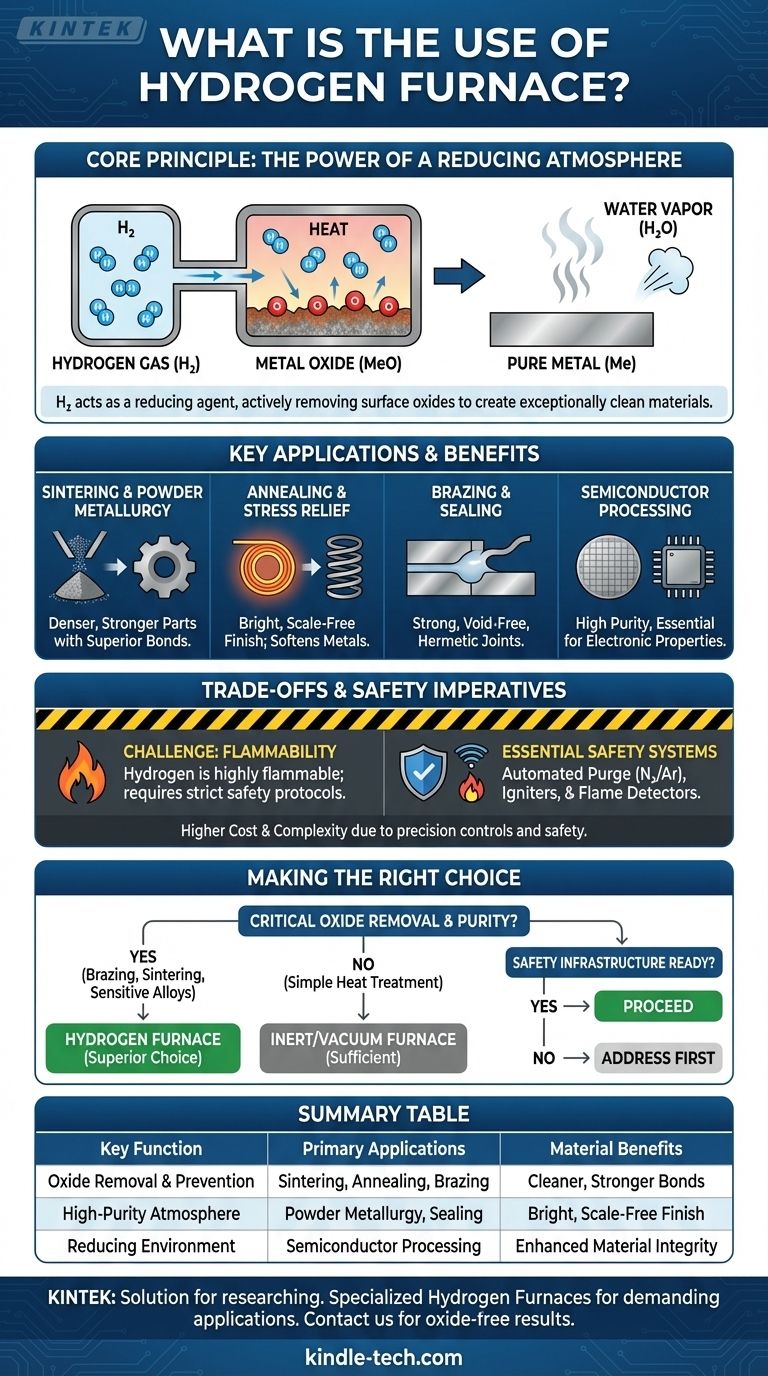

O Princípio Central: Por Que Usar uma Atmosfera de Hidrogênio?

Para entender o uso de um forno de hidrogênio, você deve primeiro entender o papel único do próprio gás hidrogênio. Ao contrário de gases inertes como argônio ou nitrogênio, o hidrogênio é quimicamente reativo de uma forma altamente benéfica.

Eliminando Oxigênio e Prevenindo a Oxidação

Qualquer processo de alta temperatura realizado ao ar livre fará com que os materiais, especialmente os metais, oxidem. Os fornos de hidrogênio evitam isso deslocando completamente o oxigênio dentro da câmara de aquecimento, criando um ambiente de alta pureza.

O Poder de um Ambiente Redutor

Esta é a principal vantagem. Em altas temperaturas, o gás hidrogênio (H₂) atua como um poderoso agente redutor. Ele busca ativamente e reage com óxidos metálicos (MeO) na superfície dos componentes.

Essa reação química remove o oxigênio do óxido, deixando para trás uma superfície metálica pura e limpa (Me) e vapor de água (H₂O), que é então seguramente ventilado para fora do forno.

Melhorando as Propriedades do Material

Ao criar superfícies perfeitamente limpas e livres de óxidos, uma atmosfera de hidrogênio melhora diretamente o produto final. Isso leva a ligações metalúrgicas mais fortes na brasagem, maior densidade em peças sinterizadas e um acabamento brilhante e sem carepa em componentes recozidos.

Principais Aplicações e Processos

As propriedades redutoras do hidrogênio tornam esses fornos indispensáveis para uma variedade de aplicações exigentes onde a integridade da superfície é crítica.

Sinterização e Metalurgia do Pó

Na metalurgia do pó, uma atmosfera de hidrogênio remove as finas camadas de óxido nos grânulos individuais de pó metálico. Isso permite que as partículas formem ligações metálicas superiores durante o aquecimento, resultando em uma peça sinterizada final que é mais densa, mais forte e possui melhores propriedades mecânicas.

Recozimento e Alívio de Tensão

O recozimento em hidrogênio é usado para amolecer metais e aliviar tensões internas sem causar descoloração ou carepa na superfície. O processo produz um acabamento "recozido brilhante", que é altamente desejável para aços inoxidáveis e outras ligas especiais.

Brasagem e Vedação

A brasagem em hidrogênio é o padrão ouro para criar vedações fortes e herméticas (à prova de ar). Ao garantir que tanto os materiais base quanto a liga de enchimento de brasagem estejam completamente livres de óxidos, o enchimento fundido pode fluir perfeitamente para a junta, criando uma ligação sem vazios. Isso também é crítico para a metalização e vedação de componentes vidro-metal ou cerâmica-metal.

Processamento de Semicondutores e Eletrônicos

A fabricação de materiais semicondutores de alta pureza e componentes eletrônicos frequentemente depende de uma atmosfera de hidrogênio. Ela garante que nenhum óxido indesejado seja introduzido que possa alterar as propriedades elétricas do material.

Compreendendo as Vantagens e Desvantagens e os Imperativos de Segurança

Embora poderosos, os fornos de hidrogênio introduzem desafios únicos que devem ser gerenciados. Seu uso é uma escolha de engenharia deliberada baseada no equilíbrio entre benefícios, riscos e complexidade.

O Desafio: Inflamabilidade do Hidrogênio

A principal desvantagem é a segurança. O gás hidrogênio é altamente inflamável e pode ser explosivo quando misturado com ar em certas concentrações. Operar um forno de hidrogênio requer protocolos de segurança rigorosos e inegociáveis.

Sistemas Essenciais de Segurança

Os fornos de hidrogênio modernos são equipados com sistemas de segurança robustos e automatizados. Isso inclui um ciclo de purga com nitrogênio ou argônio para remover todo o oxigênio antes que o hidrogênio seja introduzido, bem como uma purga pós-processo para remover todo o hidrogênio antes que a porta seja aberta.

Eles também possuem ignitores de segurança para queimar o excesso de hidrogênio na porta de exaustão e detectores de chama que desligarão automaticamente o suprimento de hidrogênio e inundarão o forno com gás inerte se a chama for extinta.

Custo e Complexidade Operacional

Devido a esses sistemas de segurança necessários e aos controles de precisão exigidos, os fornos de hidrogênio são mais complexos e têm um custo de capital mais alto do que os fornos padrão a ar ou atmosfera inerte. Eles também exigem treinamento de operador e infraestrutura de segurança da instalação mais rigorosos.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha depende inteiramente se a remoção ativa de óxidos superficiais é crítica para as propriedades e o desempenho final do seu material.

- Se seu foco principal é alcançar as ligações de maior pureza na brasagem ou sinterização: Um forno de hidrogênio é frequentemente a escolha superior, pois limpa ativamente as superfícies dos componentes.

- Se seu foco principal é um tratamento térmico simples onde uma pequena oxidação superficial é aceitável: Um forno de gás inerte ou a vácuo menos complexo e menos caro pode ser suficiente.

- Se você está trabalhando com materiais altamente sensíveis à oxidação, como aços inoxidáveis ou ligas especiais: A atmosfera redutora de um forno de hidrogênio é essencial para manter a integridade do material e obter um acabamento brilhante.

- Se sua infraestrutura de segurança de processo não está equipada para lidar com gases inflamáveis: Você deve primeiro abordar esses requisitos de instalação e treinamento antes de considerar um forno de hidrogênio.

Em última análise, um forno de hidrogênio é uma ferramenta poderosa para aplicações onde a pureza do material e a integridade da superfície são primordiais.

Tabela Resumo:

| Função Chave | Aplicações Primárias | Benefícios do Material |

|---|---|---|

| Remoção e Prevenção de Óxidos | Sinterização, Recozimento, Brasagem | Ligações Mais Limpas e Fortes |

| Atmosfera de Alta Pureza | Metalurgia do Pó, Vedação | Acabamento Brilhante e Sem Carepa |

| Ambiente Redutor | Processamento de Semicondutores | Integridade do Material Aprimorada |

Pronto para aprimorar o processamento de seus materiais com pureza e desempenho superiores? A KINTEK é especializada em fornos de hidrogênio e equipamentos de laboratório projetados para aplicações exigentes como sinterização, brasagem e recozimento. Nossas soluções garantem resultados livres de óxidos e operação confiável para laboratórios e usuários industriais. Entre em contato conosco hoje para discutir como um forno de hidrogênio pode atender às suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Quais são os efeitos do hidrogênio (H2) em um ambiente de forno controlado? Dominando a Redução e o Risco

- Quando seria necessário usar uma atmosfera controlada? Prevenir Contaminação e Controlar Reações

- O que é um forno a hidrogênio? Desbloqueie o Processamento Livre de Óxidos para Materiais Superiores

- Qual é um exemplo de atmosfera redutora? Aprenda Como Ela Transforma Materiais na Indústria

- Para que são usados os fornos a hidrogênio? Alcance Pureza e Velocidade no Processamento de Alta Temperatura