Em sua essência, um calcinador é um forno industrial de alta temperatura usado para aquecer materiais sólidos para induzir uma reação química ou transformação física. A característica definidora da calcinação é que esse aquecimento ocorre a uma temperatura abaixo do ponto de fusão do material, alterando fundamentalmente suas propriedades sem transformá-lo em líquido.

O propósito principal de um calcinador não é apenas aquecer um material, mas transformá-lo. É uma ferramenta de precisão para remover substâncias voláteis como água e CO₂, alterar a estrutura cristalina de um material ou fazer com que ocorra uma reação química específica.

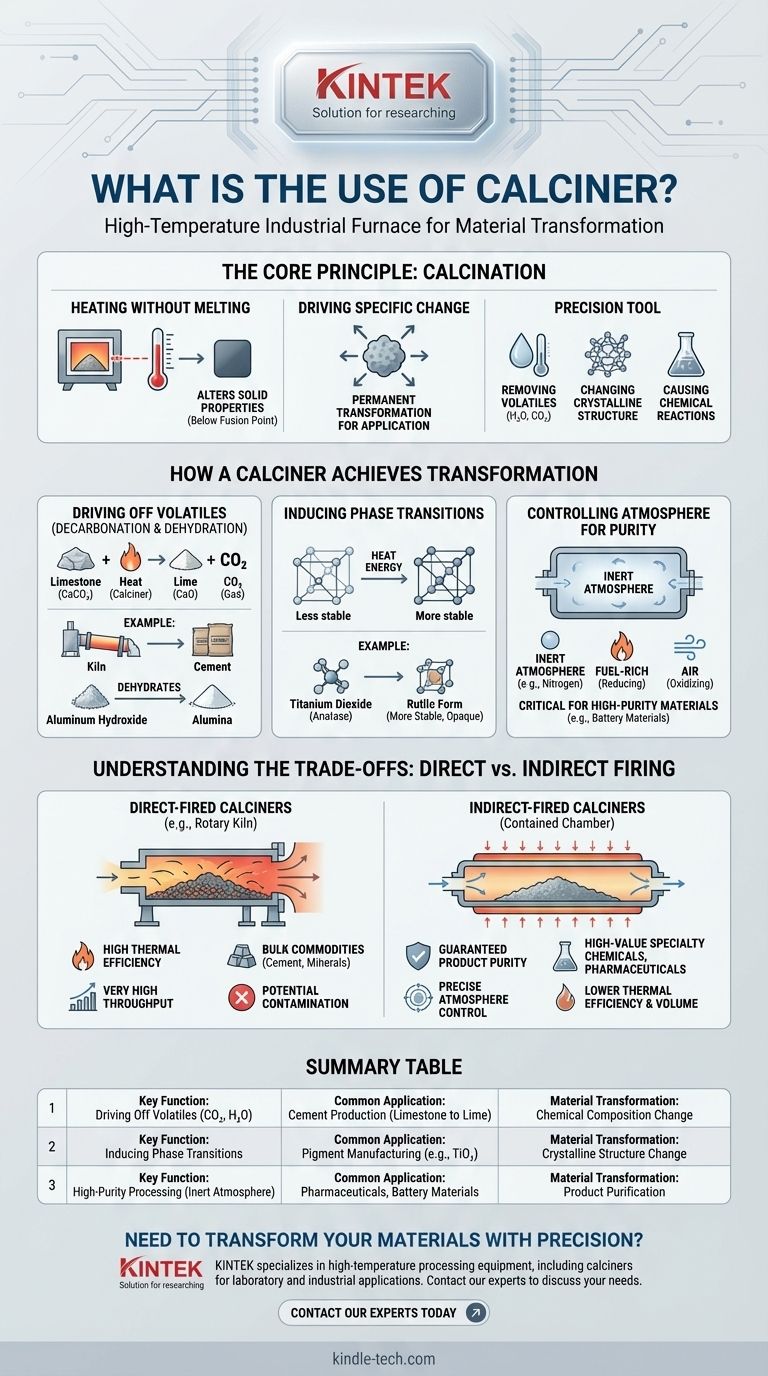

O que é Calcinação? O Princípio Central

A calcinação é uma das técnicas de processamento térmico mais fundamentais usadas em toda a indústria pesada, desde fábricas de cimento até a fabricação de produtos químicos especiais. Entender o princípio é fundamental para entender a máquina.

Aquecimento Sem Fusão

O processo mantém intencionalmente as temperaturas abaixo do ponto de fusão do material. Isso é crucial porque o objetivo é alterar o sólido em si, e não moldá-lo a partir de um estado líquido.

Este aquecimento controlado permite mudanças precisas em nível molecular ou cristalino.

O Objetivo: Promover Mudança Específica

A razão para calcinar um material é alcançar um resultado específico e desejável. Isso não é apenas secagem; trata-se de forçar uma transformação permanente que torna o material adequado para sua próxima aplicação.

Como um Calcinador Realiza Essa Transformação

Um calcinador usa uma combinação de alta temperatura, tempo de residência controlado e um ambiente atmosférico específico para forçar a mudança desejada. As transformações mais comuns se enquadram em algumas categorias principais.

Eliminação de Voláteis (Descarbonatação e Desidratação)

Este é o uso mais comum da calcinação. O calor fornece a energia necessária para quebrar as ligações químicas e eliminar componentes como gás.

Um exemplo clássico é na produção de cimento, onde o calcário (carbonato de cálcio, CaCO₃) é aquecido em um calcinador para eliminar o dióxido de carbono (CO₂). Isso o transforma em cal (óxido de cálcio, CaO), um ingrediente primário no cimento.

Da mesma forma, a calcinação é usada para remover água quimicamente ligada (desidratação) de materiais como o hidróxido de alumínio para produzir alumina de alta pureza.

Indução de Transições de Fase

Alguns materiais podem existir em diferentes estruturas cristalinas, conhecidas como polimorfos. A calcinação fornece a energia para reorganizar os átomos de uma forma menos estável para uma mais estável ou desejável.

Por exemplo, isso é usado na fabricação de pigmentos para converter o dióxido de titânio de sua forma cristalina de anatase para a forma de rutilo, mais opaca e estável, o que é fundamental para tintas e revestimentos.

Controle da Atmosfera para Pureza

O ambiente gasoso dentro do calcinador é frequentemente tão importante quanto a temperatura. O processo pode ser realizado ao ar, em um ambiente rico em combustível (redutor) ou em uma atmosfera inerte como nitrogênio.

Usar uma atmosfera inerte é fundamental quando qualquer oxidação do produto seria prejudicial, garantindo a produção de um material de alta pureza livre de reações colaterais indesejadas.

Entendendo as Compensações: Queima Direta vs. Indireta

Os calcinadores são amplamente categorizados pela forma como o calor é transferido para o material. Essa escolha de projeto representa uma compensação fundamental entre eficiência e pureza do produto.

Calcinadores de Queima Direta: Para Velocidade e Escala

Em um calcinador de queima direta, o material entra em contato direto com os gases quentes da combustão. O exemplo mais comum é um forno rotativo.

Este método é altamente eficiente termicamente e permite uma taxa de transferência muito alta, tornando-o ideal para commodities a granel como cimento e minerais. A principal desvantagem é o potencial de o produto ser contaminado pelos subprodutos da combustão.

Calcinadores de Queima Indireta: Para Pureza e Precisão

Em um calcinador de queima indireta, o material é contido dentro de uma câmara ou tubo que é aquecido por fora. O material nunca toca os gases de combustão.

Este projeto garante a pureza do produto e permite um controle preciso sobre a atmosfera de processamento. É a escolha necessária para produtos químicos especiais de alto valor, produtos farmacêuticos, materiais de bateria e catalisadores, onde até mesmo contaminação vestigial é inaceitável. No entanto, é menos eficiente termicamente e geralmente lida com volumes menores.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um calcinador, e qual tipo, é ditada inteiramente pelas propriedades finais que seu material precisa possuir.

- Se seu foco principal for o processamento de material a granel de alto volume, onde contaminação mínima é aceitável: Um forno rotativo de queima direta é o padrão da indústria devido à sua eficiência e vazão inigualáveis.

- Se seu foco principal for a criação de um produto de alta pureza ou exigir controle atmosférico preciso: Um calcinador de queima indireta é inegociável para evitar contaminação e gerenciar reações.

- Se o seu processo exigir aquecimento extremamente uniforme e excelente contato gás-sólido: Um calcinador de leito fluidizado, onde o material é suspenso sobre um leito de gás quente, pode ser a escolha ideal.

Em última análise, a calcinação é uma ferramenta fundamental para projetar materiais com as propriedades químicas e físicas exatas exigidas para seu uso pretendido.

Tabela de Resumo:

| Função Principal | Aplicação Comum | Transformação do Material |

|---|---|---|

| Eliminação de Voláteis (ex: CO₂, H₂O) | Produção de Cimento (Calcário para Cal) | Mudança na Composição Química |

| Indução de Transições de Fase | Fabricação de Pigmentos (ex: TiO₂) | Mudança na Estrutura Cristalina |

| Processamento de Alta Pureza (Atmosfera Inerte) | Produtos Farmacêuticos, Materiais de Bateria | Purificação do Produto |

Precisa transformar seus materiais com precisão? A KINTEK é especializada em equipamentos de processamento de alta temperatura, incluindo calcinadores para aplicações laboratoriais e industriais. Se você precisa de processamento de alto volume ou desenvolvimento de produtos de ultra-pureza, nossa experiência em equipamentos de laboratório pode ajudá-lo a atingir seus objetivos de ciência de materiais. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de calcinação!

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

As pessoas também perguntam

- O que é o método de deposição química de vapor modificada? O Processo de Dentro para Fora para Fibras Ópticas Ultra-Puras

- Quais são as vantagens e desvantagens do forno rotativo? Maximize a Uniformidade e Eficiência no Processamento Térmico

- Quais são as vantagens de um forno rotativo? Alcance Homogeneidade e Eficiência Superiores para Pós e Granulados

- Quais são as questões de segurança dos nanomateriais? Navegando pelos riscos exclusivos dos materiais em nanoescala

- Quão quente pode ficar uma superfície de metal sob o sol? A ciência surpreendente por trás do calor extremo