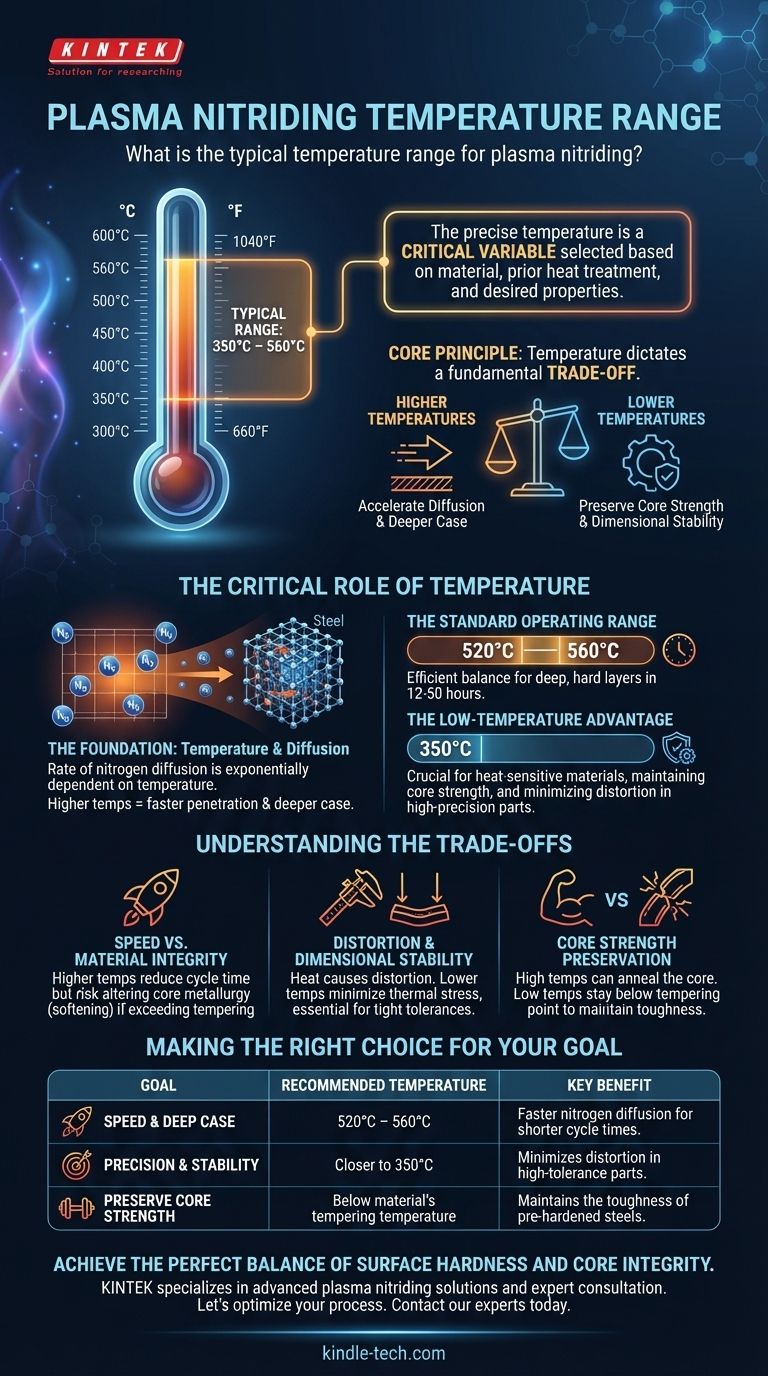

Na nitretação por plasma, a faixa de temperatura típica situa-se entre 350°C e 560°C (aproximadamente 660°F a 1040°F). Esta ampla faixa existe porque a temperatura precisa não é um número fixo, mas sim uma variável crítica selecionada com base no material específico que está sendo tratado, seu tratamento térmico anterior e as propriedades finais desejadas da camada superficial.

O princípio fundamental a entender é que a temperatura na nitretação por plasma dita uma troca fundamental: temperaturas mais altas aceleram o processo de difusão do nitrogênio para uma camada mais profunda, enquanto temperaturas mais baixas são essenciais para preservar a resistência do núcleo e a estabilidade dimensional de componentes de precisão.

O Papel Crítico da Temperatura

A temperatura é o fator mais influente no processo de nitretação por plasma. Ela controla diretamente a velocidade da reação e a estrutura metalúrgica resultante da peça.

A Fundação: Temperatura e Difusão

A taxa na qual os átomos de nitrogênio se difundem na superfície do aço depende exponencialmente da temperatura.

Temperaturas mais altas fornecem mais energia térmica, permitindo que o nitrogênio penetre no material mais rapidamente e mais profundamente. Isso afeta diretamente o tempo total de ciclo necessário para atingir uma profundidade de camada específica.

A Faixa Operacional Padrão

Para muitas aplicações comuns envolvendo materiais ferrosos, uma faixa de 520°C a 560°C é utilizada.

Esta faixa de temperatura oferece um equilíbrio eficiente, permitindo a formação de uma camada nitretada suficientemente profunda e dura dentro de um prazo prático, geralmente entre 12 e 50 horas.

A Vantagem da Baixa Temperatura

A nitretação por plasma especializada de baixa temperatura pode ser realizada em temperaturas tão baixas quanto 350°C.

Esta abordagem é escolhida especificamente para materiais sensíveis ao calor. É fundamental para manter a alta resistência do núcleo de aços previamente endurecidos e revenidos e para minimizar qualquer risco de distorção em peças de alta precisão.

Compreendendo as Trocas (Trade-offs)

Selecionar a temperatura correta não se trata de encontrar um único número "melhor"; trata-se de equilibrar objetivos concorrentes para alcançar o resultado desejado para um componente específico.

Velocidade vs. Integridade do Material

A principal troca é entre a velocidade de processamento e a preservação das propriedades subjacentes do material.

Embora uma temperatura mais alta reduza significativamente o tempo de ciclo necessário, ela também pode alterar a metalurgia do núcleo da peça, potencialmente amolecendo-a se a temperatura de nitretação exceder a temperatura de revenimento original do material.

Distorção e Estabilidade Dimensional

O calor é uma causa primária de distorção em componentes metálicos. Para peças com tolerâncias apertadas, como engrenagens, matrizes e injetores, manter a estabilidade dimensional é inegociável.

O uso de uma temperatura de nitretação mais baixa minimiza o estresse térmico e reduz drasticamente o risco de empenamento ou alteração de tamanho, garantindo que a peça acabada atenda às suas especificações de projeto.

Preservação da Resistência do Núcleo

Muitos componentes, como virabrequins e matrizes de forjamento, dependem de uma combinação de uma superfície dura e resistente ao desgaste e um núcleo forte e resistente.

Se a temperatura de nitretação for muito alta, ela pode recozer ou amolecer o material do núcleo, comprometendo a resistência geral e a resistência à fadiga da peça. A nitretação a baixa temperatura evita isso, permanecendo abaixo do ponto crítico de revenimento do aço.

Fazendo a Escolha Certa para Seu Objetivo

A temperatura ideal é ditada inteiramente pelo objetivo final da aplicação. Use as seguintes diretrizes para informar sua decisão.

- Se seu foco principal for velocidade e obtenção de uma camada profunda: Uma temperatura na faixa mais alta (520°C – 560°C) é apropriada, desde que as propriedades do material e as tolerâncias dimensionais do componente possam suportá-la.

- Se seu foco principal for estabilidade dimensional para peças de precisão: Um processo de temperatura mais baixa (mais próximo de 350°C) é a escolha superior para eliminar o risco de distorção.

- Se você estiver tratando aços ferramenta pré-endurecidos ou revenidos: Você deve selecionar uma temperatura abaixo da temperatura final de revenimento do material para preservar sua crucial resistência do núcleo.

Dominar o controle de temperatura permite que você personalize o processo de nitretação por plasma para aprimorar qualquer componente com precisão e confiabilidade.

Tabela Resumo:

| Objetivo | Faixa de Temperatura Recomendada | Benefício Principal |

|---|---|---|

| Velocidade e Camada Profunda | 520°C – 560°C | Difusão de nitrogênio mais rápida para tempos de ciclo mais curtos. |

| Precisão e Estabilidade | Mais próximo de 350°C | Minimiza a distorção em peças de alta tolerância. |

| Preservar a Resistência do Núcleo | Abaixo da temperatura de revenimento do material | Mantém a tenacidade de aços pré-endurecidos. |

Alcance o equilíbrio perfeito entre dureza superficial e integridade do núcleo para seus componentes.

Na KINTEK, especializamo-nos em fornecer soluções avançadas de nitretação por plasma e consultoria especializada para laboratórios e fabricantes. Quer você esteja processando aços ferramenta, engrenagens de precisão ou componentes de alto desempenho, nossa experiência garante que seus materiais atendam às especificações exatas de resistência ao desgaste, vida útil à fadiga e estabilidade dimensional.

Vamos otimizar seu processo. Contate nossos especialistas hoje para discutir como podemos ajudá-lo a selecionar os parâmetros ideais para sua aplicação específica.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual deve ser a minha pressão de vácuo? Encontre a faixa correta para sua aplicação

- Qual é a função de um forno de secagem a vácuo na recuperação de catalisadores? Maximizar a vida útil do ciclo e manter os sítios ativos

- Por que um forno a vácuo é usado para secar membranas de polímero-cerâmica? Otimizar o desempenho em baixas temperaturas

- Quais são os três tipos de fornos? Escolha o Forno Certo para Suas Necessidades

- O que é uma planta de pirólise contínua? Um Guia para Conversão Automatizada de Resíduos em Energia 24 horas por dia, 7 dias por semana

- Qual é a pressão de um forno a vácuo? Alcance Controle Preciso do Processo para Seus Materiais

- O que é um forno de câmara dupla? Maximizando a Eficiência e Qualidade da Fusão de Alumínio

- A que temperatura é realizada a sinterização? Encontre o Ponto Ideal Térmico para o Seu Material