Não existe uma espessura única para a deposição química de vapor (CVD). A espessura de um filme CVD não é uma propriedade inerente, mas um parâmetro de processo altamente controlado, capaz de produzir camadas que variam de uma única camada de átomos (angstroms) a revestimentos protetores espessos (dezenas de micrômetros ou mais). Essa vasta gama é precisamente o motivo pelo qual o CVD é uma técnica de fabricação tão versátil e amplamente utilizada.

A principal conclusão é que a Deposição Química de Vapor (CVD) não é definida por uma espessura específica, mas por sua excepcional controlabilidade. A espessura final é uma escolha de engenharia deliberada, determinada inteiramente pelos parâmetros do processo e pela aplicação desejada, desde nanoeletrônica até revestimentos protetores de alta resistência.

O que determina a espessura do filme CVD?

A espessura final de um revestimento CVD é o resultado direto de várias variáveis de processo interconectadas. Dominar essas variáveis permite a engenharia precisa do filme para atender a requisitos de desempenho específicos.

O papel da duração do processo

O fator mais direto é o tempo. Em geral, permitir que o processo de deposição funcione por um período mais longo resultará em um filme mais espesso, pois mais material é depositado no substrato.

Impacto do fluxo de gás precursor

A taxa e a concentração dos gases precursores alimentados na câmara de reação influenciam diretamente a taxa de crescimento. Um fluxo maior de gases reativos geralmente fornece mais material para a reação química, levando a uma deposição mais rápida e a um filme mais espesso em um determinado período de tempo.

A influência da temperatura e pressão

Temperatura e pressão são críticas para controlar a cinética da reação química. Temperaturas mais altas podem aumentar a taxa de reação, levando a um crescimento mais rápido do filme. No entanto, as condições ideais variam muito dependendo dos produtos químicos específicos e das propriedades desejadas do filme.

O método CVD específico utilizado

Diferentes tipos de CVD são otimizados para diferentes resultados. Por exemplo, o CVD assistido por plasma (PECVD) pode atingir altas taxas de deposição em temperaturas mais baixas, enquanto uma técnica relacionada como a Deposição por Camadas Atômicas (ALD) constrói o filme uma camada atômica por vez, oferecendo precisão incomparável para filmes ultrafinos.

O espectro de aplicações CVD por espessura

A capacidade de controlar a espessura em muitas ordens de magnitude permite que o CVD seja usado em um conjunto incrivelmente diverso de aplicações.

Filmes ultrafinos (angstroms a nanômetros)

No extremo mais fino do espectro, o CVD é usado para criar filmes que têm apenas alguns átomos de espessura. Esse nível de controle é essencial na indústria de semicondutores para a fabricação de óxidos de porta e camadas de interconexão em microchips.

Filmes finos (nanômetros a micrômetros)

Esta é uma faixa comum para muitas aplicações industriais. Exemplos incluem revestimentos duros e resistentes ao desgaste em ferramentas de corte, revestimentos ópticos antirreflexo em lentes e camadas condutoras ou isolantes em componentes eletrônicos.

Filmes espessos (micrômetros e além)

Para aplicações que exigem proteção robusta, o CVD pode produzir revestimentos muito mais espessos. Estes são frequentemente usados para fornecer resistência à corrosão em ambientes químicos agressivos ou para criar barreiras térmicas em componentes usados em ambientes de alta temperatura, como motores a jato.

Compreendendo as compensações

Embora o CVD seja altamente versátil, a escolha de uma espessura alvo envolve o equilíbrio de várias considerações práticas.

Espessura vs. custo e tempo

A relação é simples: filmes mais espessos levam mais tempo para serem depositados. Isso aumenta diretamente o tempo operacional de equipamentos caros e o consumo de gases precursores, levando a um custo mais alto por peça.

Espessura vs. estresse interno

À medida que um filme se torna mais espesso, o estresse interno pode se acumular dentro do material. Se não for gerenciado adequadamente, esse estresse pode levar a defeitos como rachaduras, descascamento ou delaminação, fazendo com que o revestimento falhe.

Uniformidade em formas complexas

Embora o CVD seja um processo sem linha de visão, excelente para revestir superfícies complexas, alcançar uma espessura perfeitamente uniforme torna-se mais desafiador à medida que a espessura alvo aumenta, especialmente em geometrias intrincadas.

Fazendo a escolha certa para o seu objetivo

A espessura ideal do CVD é ditada inteiramente pelas necessidades da sua aplicação.

- Se o seu foco principal é eletrônica avançada ou dispositivos quânticos: Você estará aproveitando a capacidade do CVD de produzir filmes ultrafinos e de alta pureza com precisão em nível de angstrom.

- Se o seu foco principal é o desgaste mecânico ou a resistência à corrosão: Você precisará de um revestimento mais espesso e robusto na faixa de micrômetros para garantir a durabilidade.

- Se o seu foco principal são as propriedades ópticas ou eletrônicas gerais: Você provavelmente trabalhará na faixa de dezenas de nanômetros a alguns micrômetros, equilibrando desempenho com custo de fabricação.

Em última análise, a espessura de um revestimento CVD é um poderoso parâmetro de design que você controla.

Tabela Resumo:

| Objetivo da Aplicação | Faixa Típica de Espessura CVD | Características Principais |

|---|---|---|

| Eletrônica Avançada / Dispositivos Quânticos | Angstroms a Nanômetros (< 100 nm) | Ultrafino, precisão em nível atômico, alta pureza |

| Revestimentos Ópticos / Eletrônica Geral | Nanômetros a Micrômetros (100 nm - 10 µm) | Equilibra desempenho, uniformidade e custo |

| Resistência ao Desgaste/Corrosão / Barreiras Térmicas | Micrômetros e Além (> 10 µm) | Espesso, robusto e durável para ambientes agressivos |

Pronto para projetar a espessura perfeita do revestimento CVD para o seu projeto?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis necessários para obter Deposição Química de Vapor precisa e confiável. Quer sua pesquisa exija filmes finos em nível atômico para semicondutores ou revestimentos duráveis e espessos para componentes industriais, nossas soluções são projetadas para atender às suas necessidades específicas de laboratório.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar o desenvolvimento do seu processo CVD e ajudá-lo a otimizar a espessura do filme para resultados superiores.

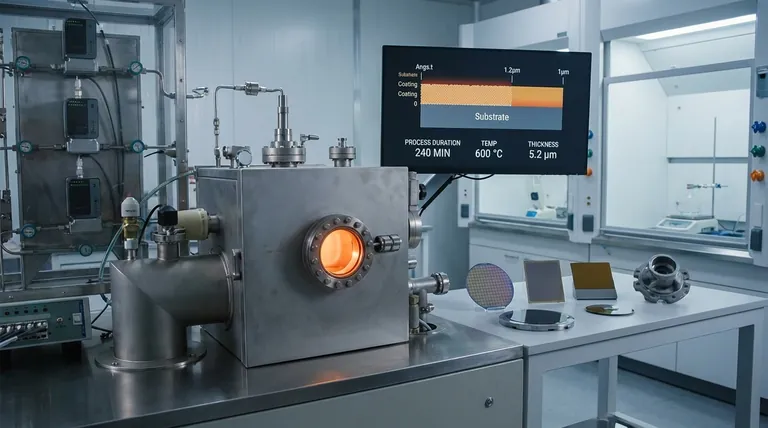

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato