Em essência, a Deposição Química de Vapor Térmica (CVD Térmica) é uma técnica de processamento de materiais que utiliza altas temperaturas para iniciar uma reação química a partir de precursores gasosos, resultando na formação de um revestimento sólido e de alto desempenho na superfície de um substrato. O processo é valorizado por criar filmes excepcionalmente resistentes e bem aderidos, usados principalmente como revestimentos protetores em ferramentas e na fabricação de semicondutores.

A CVD Térmica alavanca o calor intenso para criar uma ligação metalúrgica entre um revestimento e um substrato. Isso resulta em durabilidade superior, mas sua natureza de alta temperatura restringe seu uso a materiais que podem suportar o ambiente de processamento.

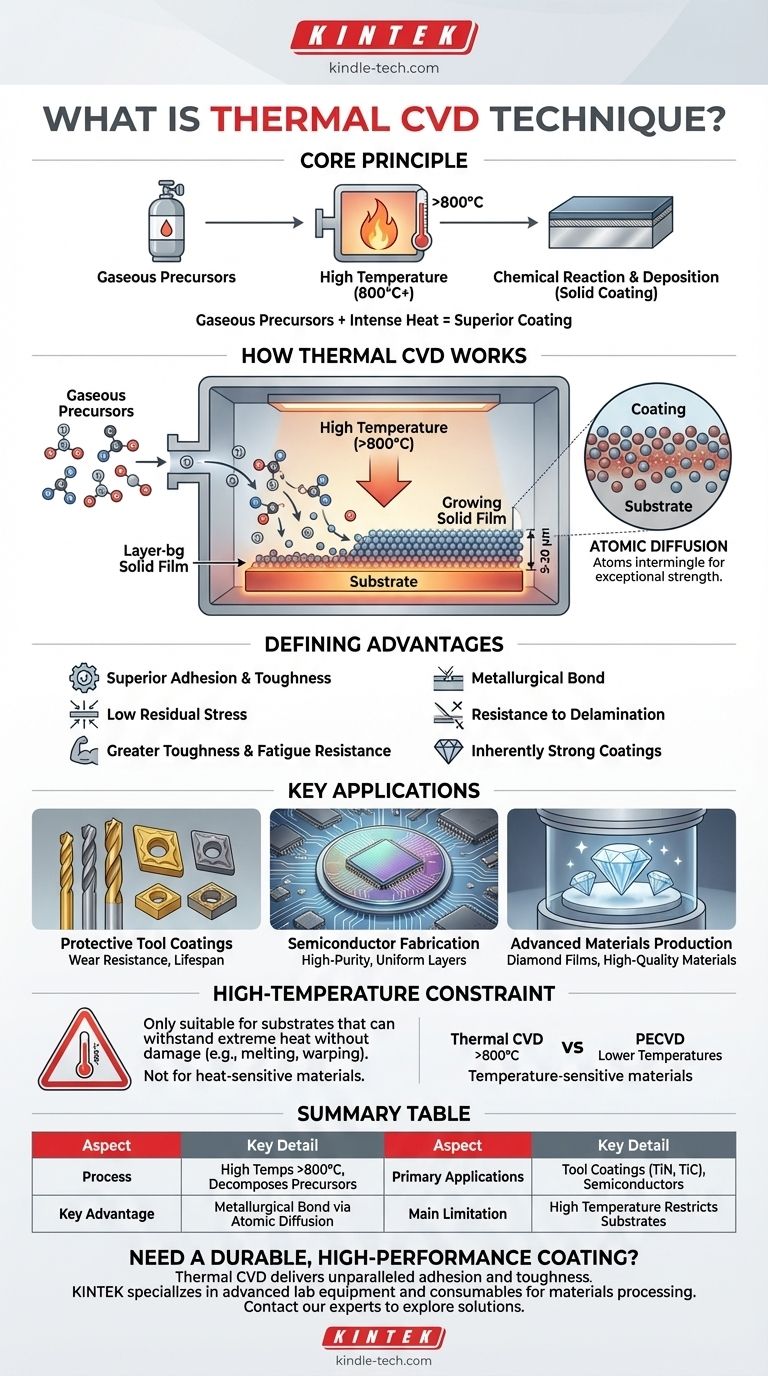

Como Funciona a CVD Térmica: Uma Questão de Calor e Química

A CVD Térmica é um processo construído sobre um princípio simples: usar energia térmica para impulsionar uma reação química que deposita um material sólido a partir de um gás. Todo o processo ocorre dentro de uma câmara de reação controlada.

O Princípio Central: Precursores Gasosos

Primeiro, um ou mais gases voláteis, conhecidos como precursores, são introduzidos na câmara. Esses gases contêm os elementos químicos específicos necessários para formar o revestimento final desejado (por exemplo, titânio e carbono para um filme de carbeto de titânio).

O Papel da Alta Temperatura

O substrato — a peça a ser revestida — é aquecido a uma temperatura muito alta, muitas vezes superior a 800°C. Esse calor intenso é o catalisador; ele fornece a energia de ativação necessária para quebrar as ligações químicas dentro das moléculas do gás precursor.

Deposição e Crescimento do Filme

Assim que os gases precursores se decompõem perto do substrato quente, os átomos ou moléculas constituintes reagem e se depositam na superfície. Essa deposição se acumula, camada por camada, para formar um filme sólido denso, puro e uniforme com uma espessura altamente controlada, tipicamente entre 5 e 20 μm.

A Vantagem Definidora: Adesão e Durabilidade Superiores

A principal razão para escolher a CVD Térmica em vez de outros métodos é sua capacidade de produzir revestimentos com adesão e resistência incomparáveis. Isso é um resultado direto das altas temperaturas envolvidas.

O Poder da Difusão Atômica

O calor intenso faz com que os átomos tanto do filme em crescimento quanto do substrato se misturem na interface. Essa difusão atômica cria uma ligação metalúrgica graduada, em vez de uma fronteira distinta.

Este processo é fundamentalmente diferente de uma simples ligação mecânica. É mais parecido com soldar dois materiais em um nível microscópico, resultando em uma conexão excepcionalmente forte e altamente resistente à delaminação.

Propriedades do Material Resultantes

Essa ligação superior contribui para vários benefícios de desempenho chave, incluindo baixo estresse residual, maior resistência e excelente resistência à fadiga. Os revestimentos são inerentemente fortes e resilientes, não apenas uma camada superficial.

Onde a CVD Térmica se Destaca: Aplicações Principais

As propriedades exclusivas dos revestimentos de CVD Térmica os tornam ideais para aplicações específicas e exigentes onde o desempenho é crítico.

Revestimentos Protetores de Ferramentas

Esta é uma aplicação primária. Ferramentas de usinagem, pastilhas de corte, matrizes e moldes usados na conformação de metais e moldagem por injeção são revestidos com materiais como nitreto de titânio (TiN) ou carbeto de titânio (TiC) para aumentar drasticamente sua resistência ao desgaste e vida útil.

Fabricação de Semicondutores

Na indústria de semicondutores, a CVD Térmica é usada para depositar filmes finos de alta pureza de materiais como dióxido de silício ou polissilício. A alta temperatura garante uma camada muito limpa e uniforme, o que é fundamental para a fabricação de circuitos integrados.

Produção de Materiais Avançados

O processo também é usado para criar materiais avançados e de alto desempenho do zero. Um exemplo notável é a produção de diamantes sintéticos, onde gases contendo carbono são decompostos para cultivar filmes de diamante de alta qualidade.

Entendendo as Compensações: A Restrição de Alta Temperatura

Embora poderosa, a CVD Térmica não é uma solução universal. Sua maior força — a alta temperatura — é também sua limitação mais significativa.

A Limitação do Substrato

O processo é adequado apenas para substratos que podem suportar o calor extremo sem derreter, deformar ou perder suas propriedades essenciais. Por exemplo, aços temperados podem ser amolecidos e revenidos pelo calor, comprometendo a integridade da ferramenta subjacente.

A Necessidade de Alternativas

Essa limitação impulsionou o desenvolvimento de outras técnicas de deposição. Métodos como a CVD Assistida por Plasma (PECVD) operam em temperaturas muito mais baixas, tornando-os adequados para revestir materiais sensíveis ao calor, como polímeros, certas ligas de alumínio e componentes pré-endurecidos.

Quando Escolher a CVD Térmica

A seleção da tecnologia de deposição correta depende inteiramente do material com o qual você está trabalhando e do seu objetivo final.

- Se seu foco principal é máxima durabilidade e adesão: A CVD Térmica é o padrão ouro para criar revestimentos ultraduros em substratos (como ferramentas de carboneto) que podem tolerar o calor intenso.

- Se seu foco principal é revestir um material sensível à temperatura: Você deve procurar alternativas de temperatura mais baixa, pois a CVD Térmica provavelmente danificará ou destruirá seu substrato.

- Se seu foco principal é alcançar a mais alta pureza e qualidade de filme: A CVD Térmica é uma excelente escolha para aplicações como camadas de semicondutores ou fibras ópticas onde a perfeição do material é fundamental.

Em última análise, entender a interação entre temperatura e adesão é a chave para decidir se a CVD Térmica é a ferramenta certa para seu desafio de engenharia.

Tabela Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Processo | Usa altas temperaturas (>800°C) para decompor precursores gasosos para deposição. |

| Vantagem Principal | Cria uma ligação metalúrgica via difusão atômica para adesão e resistência superiores. |

| Aplicações Principais | Revestimentos protetores de ferramentas (TiN, TiC), filmes semicondutores, produção de diamante sintético. |

| Limitação Principal | A alta temperatura restringe o uso a substratos que podem suportar o calor sem danos. |

Precisa de um Revestimento Durável e de Alto Desempenho para Suas Ferramentas ou Componentes?

A CVD Térmica oferece adesão e resistência incomparáveis para aplicações exigentes. Se seus substratos suportam altas temperaturas, este é o processo padrão ouro para maximizar a resistência ao desgaste e a vida útil.

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processamento de materiais. Nossa experiência pode ajudá-lo a determinar se a CVD Térmica é a solução certa para as necessidades do seu laboratório ou produção.

Entre em contato com nossos especialistas hoje mesmo para discutir seus desafios específicos de revestimento e explorar como nossas soluções podem aprimorar seus resultados.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

As pessoas também perguntam

- O que significa o método CVD na síntese de nanotubos de carbono? Dominando o Crescimento Controlado de Nanotubos

- Para que serve o MOCVD? Fabricação de Precisão para LEDs, Lasers e Semicondutores de RF

- O que é o método CVD de deposição química a vapor? O Processo para Filmes Finos de Alta Pureza

- Quais são os catalisadores para o crescimento de nanotubos de carbono? Metais-chave para a síntese controlada

- Quais gases são usados no processo CVD? Um guia para precursores e gases de arraste

- O que é o ânodo na pulverização catódica (sputtering)? A chave para um plasma estável para deposição de filmes finos

- Quais são os métodos químicos para a síntese de grafeno? Um guia para abordagens "Bottom-Up" vs. "Top-Down"

- Como funciona a pulverização catódica de CC? Um Guia para Deposição de Filmes Finos Condutores