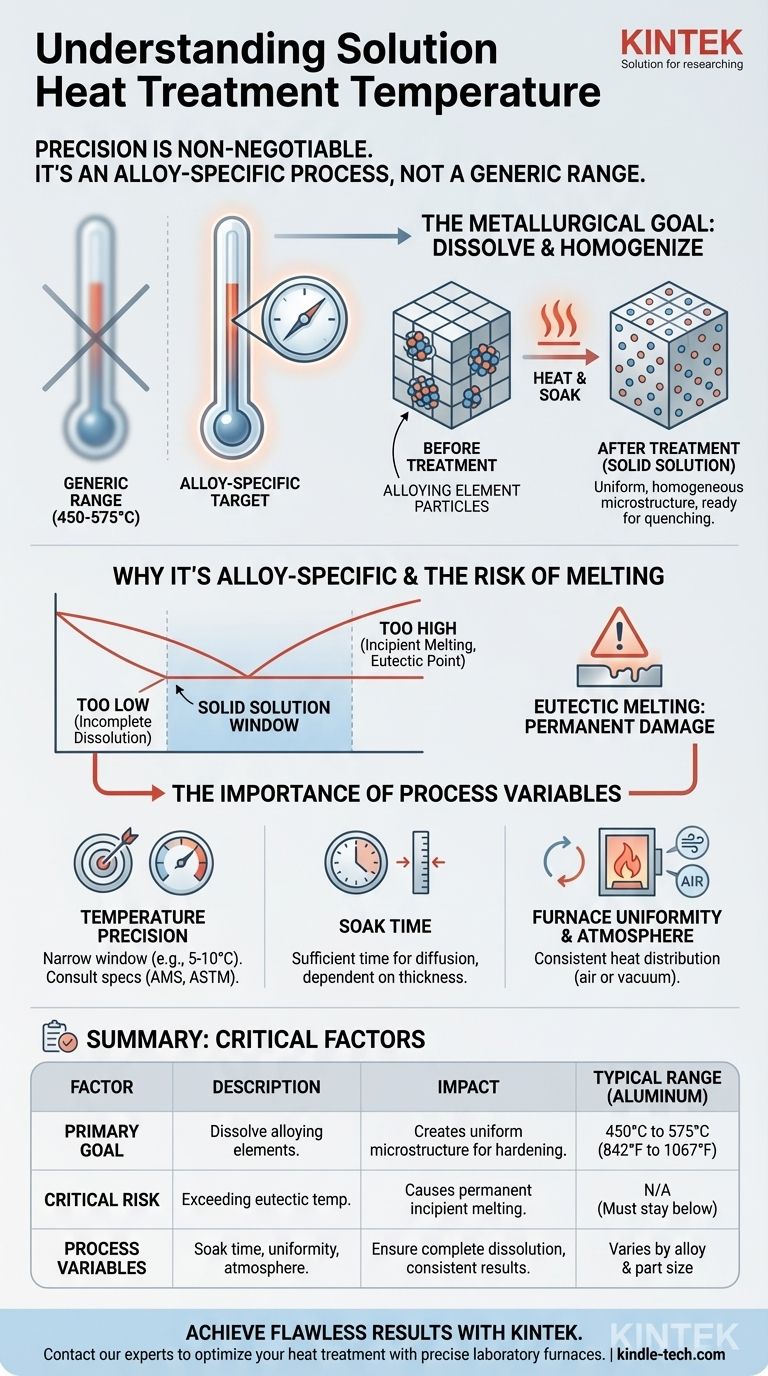

A faixa de temperatura típica para o tratamento térmico de solução de ligas de alumínio está entre 450 e 575°C (842 a 1067°F). No entanto, esta não é uma faixa universal. A temperatura precisa é uma especificação crítica que depende inteiramente da composição exata da liga que está sendo tratada.

O tratamento térmico de solução não se trata de atingir uma faixa de temperatura genérica; trata-se de atingir uma temperatura precisa, específica para a composição de uma liga, que permite que os elementos de liga se dissolvam completamente no metal base sem derreter o material.

O Objetivo Metalúrgico do Tratamento de Solução

Para entender o requisito de temperatura, você deve primeiro entender o propósito do processo. É a primeira etapa crítica em um processo de múltiplas etapas (como o endurecimento por envelhecimento) projetado para aumentar drasticamente a resistência e a dureza de um metal.

Dissolução dos Elementos de Liga

À temperatura ambiente, os elementos de liga dentro de um metal (como o cobre no alumínio) geralmente estão presos em suas posições como partículas microscópicas separadas. O objetivo principal do tratamento térmico de solução é aquecer o metal a um ponto em que esses elementos se dissolvam e se dispersem uniformemente na estrutura cristalina do metal base, formando uma solução sólida.

Pense nisso como dissolver açúcar na água. À medida que você aquece a água, pode dissolver muito mais açúcar até que esteja completamente uniforme.

Criação de uma Estrutura Homogênea

Este processo cria uma microestrutura consistente e homogênea. Este estado uniforme é essencial para alcançar as propriedades mecânicas desejadas nas etapas subsequentes. Sem uma solução totalmente dissolvida, a resistência final do material será comprometida.

Preparação para o Resfriamento Rápido (Quench)

O tratamento de solução é imediatamente seguido por um processo de resfriamento rápido chamado resfriamento rápido (quench). Este resfriamento rápido congela os átomos no lugar, aprisionando os elementos de liga dissolvidos na solução sólida. Este estado supersaturado é instável e é a chave para o subsequente endurecimento por envelhecimento.

Por Que a Temperatura É Específica da Liga

A afirmação de que "a temperatura exata necessária depende da composição da liga" é o princípio mais importante a ser compreendido. Usar a temperatura errada, mesmo por uma pequena margem, pode arruinar o componente.

O Papel do Diagrama de Fases

Os metalurgistas usam um diagrama de fases como um mapa para cada liga específica. Este diagrama mostra quais microestruturas (fases) existem em diferentes temperaturas. A temperatura correta de tratamento de solução está localizada em uma janela estreita dentro de uma região de fase única, logo abaixo do ponto em que a fusão começa.

O Risco de Fusão Eutética

Toda liga tem uma temperatura eutética — a temperatura mais baixa na qual qualquer parte dela começará a derreter. Exceder essa temperatura, mesmo por um momento, causa danos permanentes e irreversíveis chamados fusão incipiente ao longo dos contornos de grão, o que enfraquece severamente o material.

A temperatura de tratamento de solução deve ser alta o suficiente para dissolver os elementos, mas seguramente abaixo desse ponto de fusão crítico.

Entendendo as Compensações e Variáveis do Processo

Alcançar o resultado desejado requer controle preciso não apenas da temperatura, mas de todo o processo.

A Precisão da Temperatura Não É Negociável

Uma temperatura muito baixa resultará na dissolução incompleta dos elementos de liga. Isso significa que o material não atingirá sua força potencial total após o envelhecimento subsequente.

Uma temperatura muito alta leva à fusão incipiente, tornando a peça inútil. Para muitas ligas, a janela aceitável entre esses dois pontos pode ser tão estreita quanto 5-10°C.

A Importância do Tempo de Imersão (Soak Time)

O componente deve ser mantido na temperatura especificada por uma duração suficiente, conhecida como tempo de imersão (soak time). Isso dá tempo suficiente para que os elementos de liga se dissolvam completamente e se difundam por todo o material. Seções mais espessas exigem tempos de imersão mais longos.

Atmosfera e Uniformidade do Forno

Para o alumínio, o tratamento de solução é frequentemente realizado em um forno com atmosfera de ar. Para metais reativos como titânio ou certos aços especiais, um forno a vácuo é usado para evitar a oxidação. Independentemente do tipo, o forno deve fornecer excelente uniformidade de temperatura para garantir que cada parte do componente atinja a temperatura alvo.

Determinando a Temperatura Correta para Sua Aplicação

Não há espaço para suposições no tratamento térmico de solução. A precisão é o requisito principal para o sucesso e a segurança do material.

- Se seu foco principal é processar uma liga conhecida: Consulte sempre a especificação regulatória do material (por exemplo, AMS, ASTM ou a folha de dados do fabricante). Este documento definirá a temperatura e o tempo precisos necessários.

- Se seu foco principal é o projeto de material ou desenvolvimento de processo: Você deve usar o diagrama de fases da liga para identificar a janela de solução sólida e projetar um processo que permaneça seguramente abaixo da temperatura eutética.

- Se seu foco principal é a solução de problemas de propriedades mecânicas ruins: Seu primeiro passo deve ser verificar a calibração do forno, os registros de uniformidade de temperatura e os registros de temperatura real da peça do ciclo de tratamento.

Em última análise, o sucesso do tratamento térmico depende de tratar a temperatura especificada não como uma diretriz, mas como um requisito de engenharia crítico.

Tabela de Resumo:

| Fator Chave | Descrição | Impacto |

|---|---|---|

| Faixa Típica (Alumínio) | 450°C a 575°C (842°F a 1067°F) | Linha de base para ligas comuns |

| Objetivo Principal | Dissolver elementos de liga em uma solução sólida | Cria uma microestrutura uniforme para endurecimento subsequente |

| Risco Crítico | Exceder a temperatura eutética da liga | Causa fusão incipiente e falha permanente da peça |

| Variáveis do Processo | Tempo de imersão, atmosfera do forno, uniformidade da temperatura | Garantem a dissolução completa e resultados consistentes |

Alcance propriedades de material impecáveis com tratamento térmico de precisão.

Na KINTEK, entendemos que o sucesso do seu processo de tratamento térmico de solução depende do controle preciso da temperatura e da uniformidade. Nossos fornos de laboratório especializados são projetados para fornecer as condições exatas que sua liga específica requer, garantindo a dissolução completa dos elementos de liga sem o risco de fusão incipiente.

Se você está processando alumínio, titânio ou aços especiais, o equipamento da KINTEK fornece a confiabilidade e a precisão necessárias para resultados consistentes e de alta resistência. Não deixe o desempenho do seu material ao acaso.

Entre em contato com nossos especialistas hoje mesmo para discutir como o equipamento de laboratório da KINTEK pode otimizar seu processo de tratamento térmico e aprimorar seus resultados de material.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Como aspirar um forno? Um Guia Passo a Passo para Manutenção DIY Segura

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional