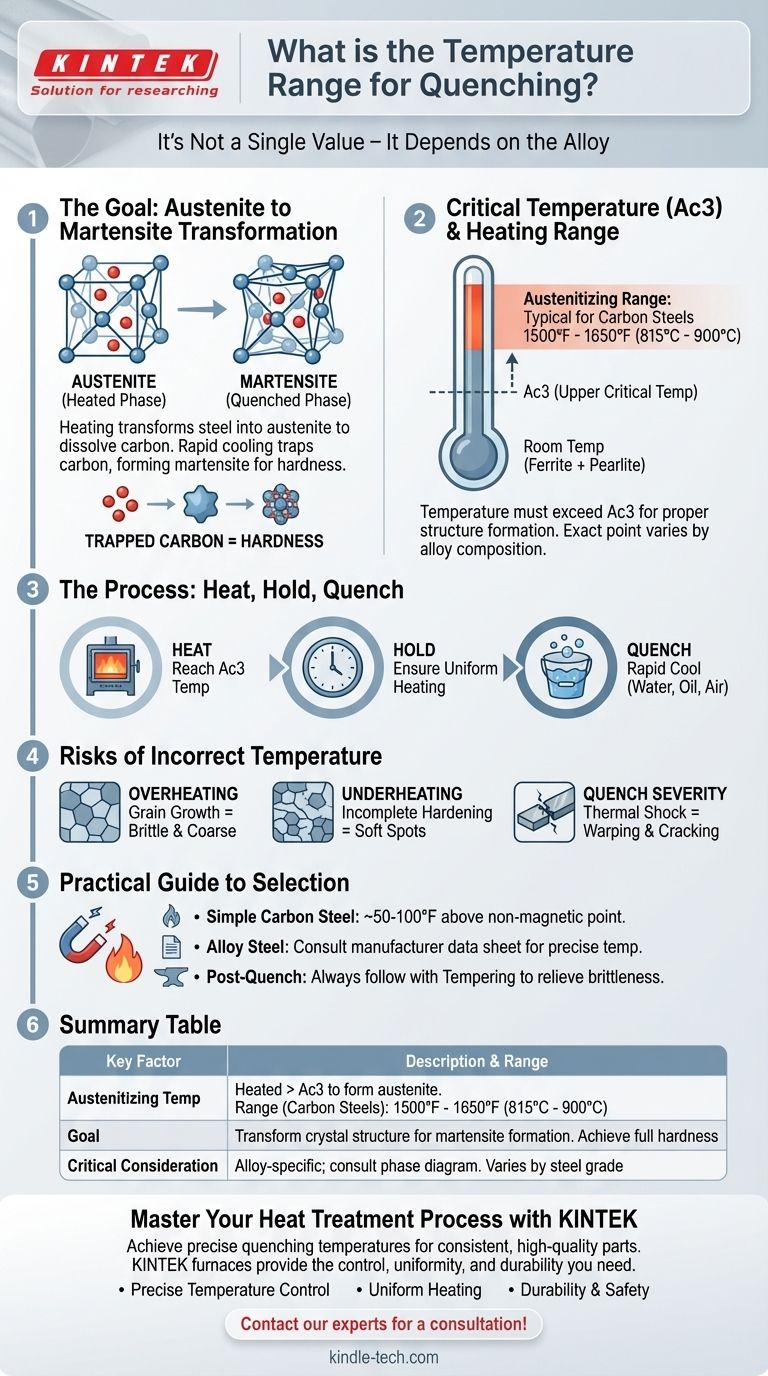

A faixa de temperatura correta para a têmpera não é um valor único, mas depende fundamentalmente da liga metálica específica que está sendo tratada termicamente. Para aços comuns de alto carbono, este processo envolve aquecer o metal até sua temperatura de austenitização, tipicamente entre 1500°F e 1650°F (815°C a 900°C), mantê-lo ali brevemente e, em seguida, resfriá-lo rapidamente. A temperatura precisa é crítica e deve estar acima da temperatura crítica superior (Ac3) da liga para garantir que a estrutura interna correta seja formada antes da têmpera.

O objetivo do aquecimento não é atingir uma temperatura arbitrária, mas sim transformar a estrutura cristalina interna do aço em uma fase chamada austenita. Somente a partir deste estado o resfriamento rápido, ou têmpera, pode produzir a estrutura martensítica extremamente dura que é tipicamente o objetivo do processo.

O "Porquê" por Trás da Temperatura: Alcançando a Austenita

Para endurecer o aço adequadamente, você deve primeiro alterar sua rede cristalina interna. Este é todo o propósito de aquecê-lo antes da têmpera.

Atingindo a Temperatura Crítica (Ac3)

À temperatura ambiente, o aço existe como uma mistura de ferrita e cementita (muitas vezes em uma estrutura chamada perlita). Esta estrutura é relativamente macia. Quando você aquece o aço além de sua temperatura crítica superior (Ac3), essa rede se transforma em uma nova estrutura chamada austenita.

Pense nisso como dissolver açúcar em água. Você precisa de água quente (a fase austenítica) para dissolver uma grande quantidade de açúcar (carbono). Se a água não estiver quente o suficiente, o açúcar não se dissolverá corretamente.

A Fase Austenítica

A austenita é uma estrutura de ferro cúbica de face centrada (CFC). Sua característica principal é a capacidade de dissolver uma quantidade significativa de carbono na matriz de ferro. Colocar todo o carbono disponível nesta solução sólida é o pré-requisito essencial para alcançar a dureza total durante a têmpera.

Por Que a Temperatura Varia de Acordo com a Liga

A temperatura exata na qual a transformação da austenita se completa (o ponto Ac3) é determinada pela composição do aço. A adição de elementos de liga como cromo, manganês ou molibdênio altera essa temperatura crítica.

É por isso que um aço carbono simples como o 1095 tem uma temperatura de austenitização diferente de um aço ligado como o 4140. A fonte definitiva para esta informação é o diagrama de fases ou a folha de dados técnicos para sua liga específica.

Da Austenita à Martensita: A Têmpera

Uma vez que o aço esteja totalmente austenítico, o processo de resfriamento começa. A velocidade deste resfriamento é tão importante quanto a temperatura inicial.

O Papel do Resfriamento Rápido

O objetivo da têmpera é resfriar o aço tão rapidamente que os átomos de carbono dissolvidos não tenham tempo de precipitar e formar estruturas mais macias, como a perlita. A queda rápida de temperatura efetivamente aprisiona o carbono dentro da rede de ferro.

A Transformação Martensítica

À medida que o aço esfria rapidamente, os átomos de ferro tentam retornar à sua estrutura cristalina de temperatura ambiente. No entanto, os átomos de carbono aprisionados impedem isso, forçando a rede a uma forma altamente tensionada e distorcida conhecida como tetragonal de corpo centrado (TCC).

Esta nova estrutura, a martensita, é excepcionalmente dura e quebradiça devido à imensa tensão interna. Essa dureza é o objetivo principal da têmpera. A fragilidade é um efeito colateral que é gerenciado posteriormente por meio de um processo chamado revenimento.

O Meio de Têmpera Importa

A taxa de resfriamento é controlada pelo meio de têmpera. A água resfria mais rápido, seguida pelo óleo e depois pelo ar. A escolha do meio depende da temperabilidade do aço — sua capacidade de formar martensita. Usar uma têmpera muito agressiva (como água para um aço que requer têmpera em óleo) pode causar empenamento ou rachaduras.

Entendendo as Compensações e Riscos

Aquecer e resfriar aço é uma ciência precisa. Errar a temperatura, mesmo ligeiramente, tem consequências significativas para o produto final.

Risco 1: Superaquecimento (Crescimento de Grão)

Aquecer o aço muito acima de sua temperatura Ac3, ou mantê-lo em temperatura por muito tempo, faz com que os grãos cristalinos individuais da austenita cresçam. Grãos grandes resultam em um produto final que é grosseiro e quebradiço, mesmo após o revenimento. Esse dano é irreversível.

Risco 2: Subaquecimento (Endurecimento Incompleto)

Se você não conseguir aquecer o aço totalmente na fase austenítica, restarão pontos macios (ferrita não transformada) na estrutura. Quando temperado, o resultado é uma peça com dureza inconsistente, pois apenas uma parte do aço se transformou em martensita.

Risco 3: Rachaduras e Empenamento

A transformação em martensita envolve uma pequena expansão do volume do aço. Isso, combinado com o choque térmico da têmpera, cria uma tensão interna maciça. Se a têmpera for muito severa para a liga ou se a peça tiver cantos internos afiados, essas tensões podem fazer com que a peça se empeno significativamente ou rache.

Um Guia Prático para Selecionar Sua Temperatura de Têmpera

Sua abordagem deve ser ditada pelo material específico com o qual você está trabalhando e pelo resultado desejado.

- Se seu foco principal for endurecer um aço carbono simples (ex: 1084, 1095): Aqueça o aço a cerca de 50-100°F (30-55°C) acima do ponto em que ele se torna não magnético, visando tipicamente uma faixa de 1500-1550°F (815-845°C).

- Se seu foco principal for endurecer um aço ligado (ex: 4140, 5160, O1): Você deve consultar a folha de dados técnicos do fabricante para a temperatura de austenitização precisa, pois ela pode ser significativamente diferente dos aços carbono.

- Se seu foco principal for obter uma peça resistente e durável: Lembre-se de que a têmpera é apenas a primeira etapa; ela deve ser seguida pelo revenimento para aliviar a fragilidade e alcançar o equilíbrio final desejado de dureza e tenacidade.

Em última análise, dominar a têmpera é sobre controlar com precisão a estrutura cristalina interna do aço, e não apenas sua temperatura.

Tabela de Resumo:

| Fator Chave | Descrição | Faixa Típica para Aços Carbono |

|---|---|---|

| Temperatura de Austenitização | Aquecido acima da temperatura crítica superior (Ac3) para formar austenita | 1500°F - 1650°F (815°C - 900°C) |

| Objetivo | Transformar a estrutura cristalina para permitir a formação de martensita após resfriamento rápido | Alcançar dureza total |

| Consideração Crítica | A temperatura é específica da liga; consulte o diagrama de fases do material | Varia de acordo com o grau do aço |

Domine Seu Processo de Tratamento Térmico com KINTEK

Alcançar a temperatura de têmpera precisa é fundamental para o desempenho e a durabilidade de suas peças metálicas. O aquecimento inconsistente pode levar a pontos macios, empenamento ou rachaduras, comprometendo todo o seu lote de produção.

A KINTEK é especializada em fornos e estufas de laboratório de alto desempenho que fornecem as temperaturas exatas e uniformes necessárias para resultados perfeitos de têmpera. Nossos equipamentos são confiáveis por metalúrgicos e fabricantes por sua confiabilidade e precisão.

Nós fornecemos soluções para:

- Controle Preciso de Temperatura: Garanta que seu aço atinja e mantenha a temperatura de austenitização correta.

- Aquecimento Uniforme: Elimine pontos frios para propriedades de material consistentes em toda a sua peça.

- Durabilidade e Segurança: Construídos para suportar uso industrial rigoroso.

Não deixe os resultados do seu tratamento térmico ao acaso. Deixe que a experiência da KINTEK em equipamentos de aquecimento de laboratório o ajude a alcançar a dureza perfeita e qualidade superior da peça todas as vezes.

Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada sobre o forno ideal para sua aplicação de têmpera!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Quais materiais são usados em um forno a vácuo? Selecionando a Zona Quente Certa para o Seu Processo

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais