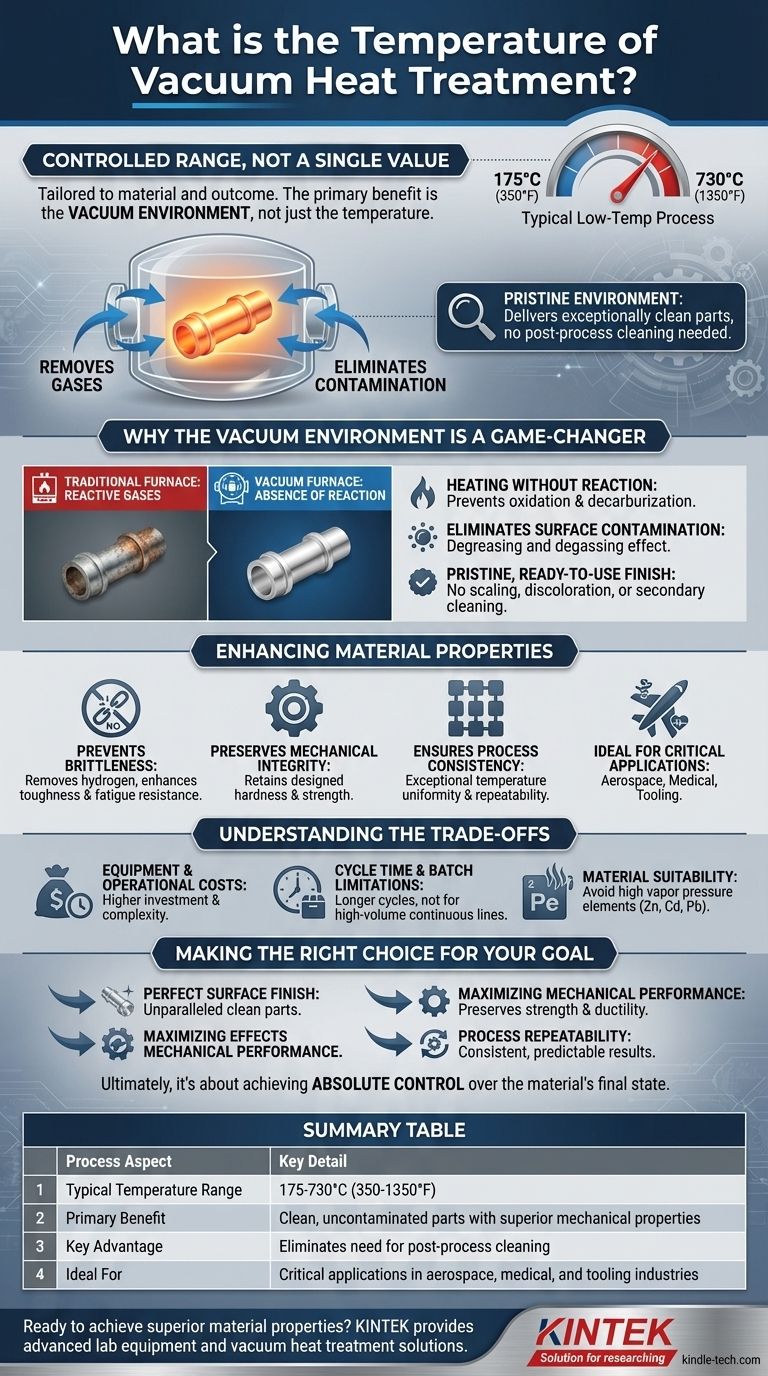

No tratamento térmico a vácuo, a temperatura não é um valor único, mas sim uma faixa controlada adaptada ao material específico e ao resultado desejado. A maioria dos processos a vácuo de baixa temperatura opera entre 175-730°C (350-1350°F). Embora aplicações especializadas possam estender essa faixa, o fundamental não é a temperatura em si, mas o ambiente imaculado em que o aquecimento ocorre.

A temperatura específica é secundária ao benefício principal do ambiente a vácuo. Ao remover os gases atmosféricos, o processo fornece peças excepcionalmente limpas e não contaminadas com propriedades mecânicas superiores, eliminando a necessidade de limpeza pós-processo.

Por Que o Ambiente a Vácuo Muda o Jogo

Compreender o tratamento térmico a vácuo exige desviar o foco da temperatura para a atmosfera — ou a falta dela. Todo o valor do processo decorre do aquecimento de materiais na ausência quase total de gases reativos.

O Princípio Central: Aquecer Sem Reação

Em um forno tradicional, o oxigênio do ar e outros elementos reagem com a superfície metálica quente. Isso causa efeitos indesejados, como oxidação (formação de carepa) e decarburização (perda de carbono superficial e dureza).

Um forno a vácuo remove esses elementos reativos. Isso permite que o material seja aquecido à temperatura necessária sem alterar sua química superficial, preservando sua integridade e acabamento.

Eliminando a Contaminação Superficial

O vácuo limpa ativamente a peça de trabalho. À medida que a peça aquece, o ambiente de baixa pressão ajuda a remover e afastar da superfície contaminantes como resíduos de lubrificantes, filmes de óxido e gases aprisionados.

Isso resulta em um efeito de desengraxe e desgaseificação, o que é crucial para preparar as peças para processos subsequentes, como brasagem ou revestimento.

Um Acabamento Imaculado e Pronto para Uso

Uma grande vantagem é que as peças saem do forno com uma superfície brilhante e limpa, livre de carepas ou descoloração.

Este acabamento de alta qualidade geralmente elimina a necessidade de operações de limpeza secundárias, como jateamento ou banhos químicos, economizando tempo e custos significativos.

Melhorando as Propriedades do Material

O ambiente a vácuo controlado faz mais do que proteger a superfície; ele melhora ativamente as propriedades de volume do próprio material.

Prevenindo Fragilidade e Fraqueza

Processos como a fragilização por hidrogênio, onde átomos de hidrogênio se infiltram no metal e reduzem sua ductilidade, são impossíveis no vácuo. Ao remover o hidrogênio, o tratamento aumenta a tenacidade, a resistência à fadiga e a vida útil geral do material.

Preservando a Integridade Mecânica

Como o processo evita a decarburização superficial, a peça de trabalho retém sua dureza e resistência projetadas. Isso garante que as propriedades mecânicas sejam consistentes e confiáveis em toda a peça.

Garantindo a Consistência do Processo

Os fornos a vácuo oferecem uniformidade e controle de temperatura excepcionais. Isso leva a resultados altamente repetíveis e invariáveis de um lote para o outro, o que é essencial para aplicações críticas nas indústrias aeroespacial, médica e de ferramentas.

Compreendendo as Compensações

Embora altamente eficaz, o tratamento térmico a vácuo não é a solução universal. Envolve considerações específicas que o tornam ideal para algumas aplicações, mas menos prático para outras.

Custos de Equipamento e Operacionais

Os fornos a vácuo representam um investimento de capital significativo em comparação com os fornos atmosféricos padrão. A complexidade de criar e manter um vácuo também aumenta o custo operacional e a experiência necessária.

Tempo de Ciclo e Limitações de Lote

Criar um vácuo e controlar cuidadosamente os ciclos de aquecimento e resfriamento pode levar mais tempo do que os métodos convencionais de tratamento térmico. O processo é inerentemente orientado por lotes, o que pode não ser adequado para linhas de produção contínuas de alto volume.

Adequação do Material

Ligas específicas contendo elementos com alta pressão de vapor (como zinco, cádmio ou chumbo) podem ser problemáticas. Em altas temperaturas e baixas pressões, esses elementos podem vaporizar (desgaseificar) da liga, alterando potencialmente sua composição e contaminando o forno.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do tratamento térmico correto depende inteiramente do seu objetivo final para a peça.

- Se o seu foco principal é um acabamento superficial perfeito: O tratamento térmico a vácuo é incomparável para produzir peças limpas e brilhantes que não requerem pós-processamento.

- Se o seu foco principal é maximizar o desempenho mecânico: O processo evita a fragilização e a decarburização, preservando a força inerente, a ductilidade e a vida útil à fadiga do material.

- Se o seu foco principal é a repetibilidade do processo para componentes críticos: O ambiente a vácuo altamente controlado garante resultados consistentes e previsíveis de lote para lote.

Em última análise, o tratamento térmico a vácuo tem menos a ver com uma temperatura específica e mais com a obtenção de controle absoluto sobre o estado final do material.

Tabela de Resumo:

| Aspecto do Processo | Detalhe Principal |

|---|---|

| Faixa de Temperatura Típica | 175-730°C (350-1350°F) |

| Benefício Principal | Peças limpas e não contaminadas com propriedades mecânicas superiores |

| Vantagem Chave | Elimina a necessidade de limpeza pós-processo |

| Ideal Para | Aplicações críticas nas indústrias aeroespacial, médica e de ferramentas |

Pronto para alcançar propriedades de material superiores e acabamentos imaculados para seus componentes críticos?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados, incluindo soluções de tratamento térmico a vácuo, adaptadas para atender às rigorosas exigências de laboratórios nas indústrias aeroespacial, médica e de ferramentas. Nossa experiência garante que você obtenha o controle preciso de temperatura e o ambiente livre de contaminação necessários para resultados consistentes e de alta qualidade.

Entre em contato conosco hoje para saber como as soluções da KINTEK podem melhorar o desempenho do seu material e otimizar seu processo de produção!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Como funciona o tratamento térmico a vácuo? Alcance Propriedades Superiores do Material em um Ambiente Imaculado

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- O que é alta temperatura em forno a vácuo? Descubra a Faixa para o Processamento de Seus Materiais

- Qual é o ciclo de tratamento térmico a vácuo? Alcance Pureza e Precisão Superior do Material

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores