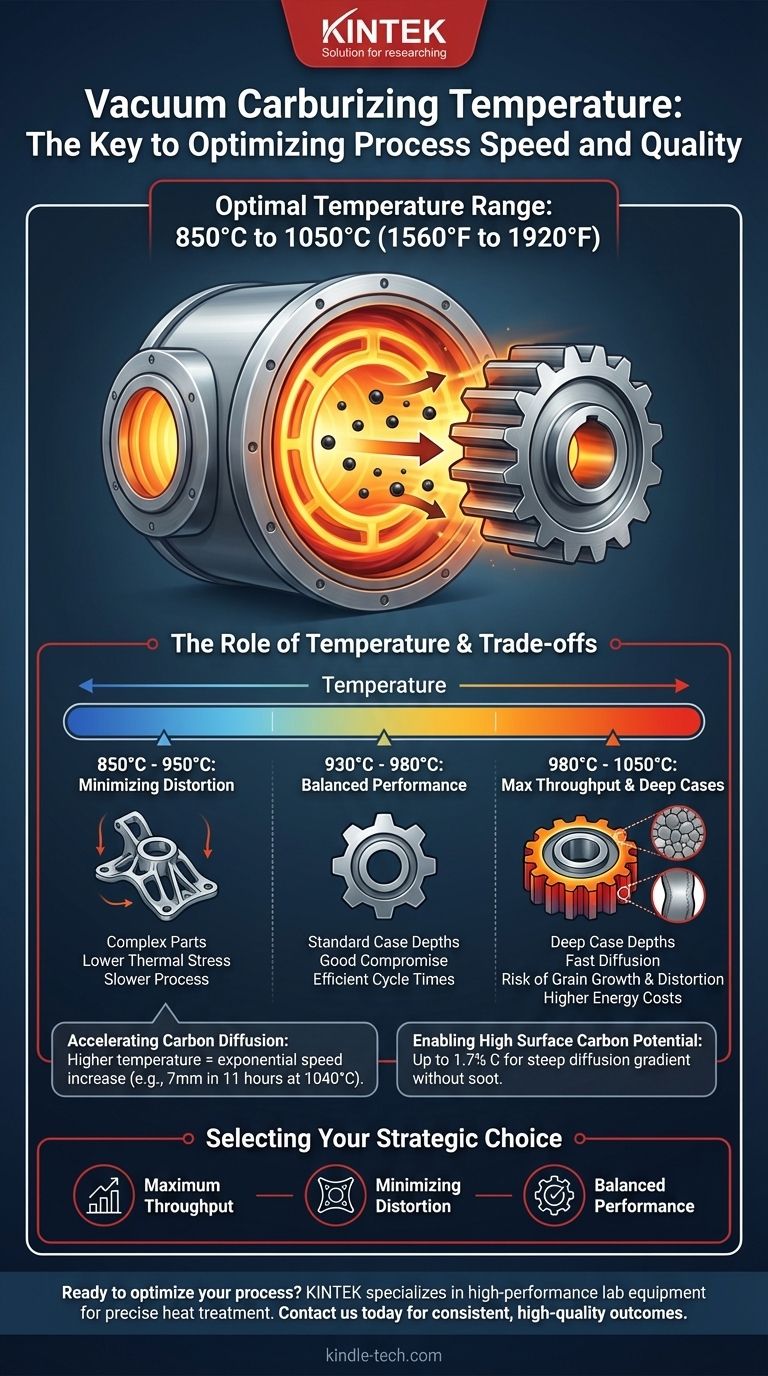

Na prática, a cementação a vácuo é tipicamente realizada dentro de uma faixa de temperatura de 850°C a 1050°C (1560°F a 1920°F). A temperatura específica é uma variável crítica do processo escolhida para equilibrar a velocidade de processamento com as propriedades metalúrgicas finais do componente. Embora muitas aplicações usem uma faixa moderada, altas temperaturas como 1040°C (1900°F) são usadas para acelerar dramaticamente o processo e atingir profundidades de camada muito grandes que seriam impraticáveis com outros métodos.

A principal vantagem da cementação a vácuo é sua capacidade de operar de forma limpa em temperaturas muito altas. Isso permite um aumento significativo nas taxas de difusão de carbono, possibilitando um endurecimento de camada mais profundo em uma fração do tempo exigido pela cementação a gás atmosférica tradicional.

O Papel da Temperatura na Eficiência do Processo

A temperatura é o principal motor da velocidade de difusão em qualquer processo de cementação. O ambiente único de um forno a vácuo, no entanto, permite um uso muito mais agressivo de altas temperaturas para otimizar o ciclo.

Acelerando a Difusão de Carbono

A taxa na qual os átomos de carbono se difundem na superfície do aço está exponencialmente relacionada à temperatura. Aumentar a temperatura dá mais energia aos átomos, permitindo que eles se movam através da rede cristalina do aço muito mais rapidamente.

Por exemplo, realizar a cementação a vácuo a uma alta temperatura de 1040°C pode atingir uma profundidade de camada de 7 mm em aproximadamente 11 horas. Atingir uma profundidade semelhante com métodos convencionais em temperaturas mais baixas levaria significativamente mais tempo, muitas vezes tornando-o economicamente inviável.

Possibilitando Alto Potencial de Carbono Superficial

O ambiente de vácuo limpo e livre de oxigênio permite o uso de uma concentração de carbono superficial muito alta, às vezes até 1,7% C, conforme mencionado em exemplos de processo. Essa alta concentração na superfície, combinada com a alta temperatura, cria um "gradiente" acentuado que efetivamente empurra o carbono para dentro da peça mais rapidamente.

Na cementação a gás tradicional, operar em temperaturas e potenciais de carbono tão altos levaria à formação excessiva de fuligem, causando variações no processo e desafios significativos de manutenção do forno.

Compreendendo as Desvantagens do Processamento em Alta Temperatura

Embora as altas temperaturas ofereçam vantagens significativas de velocidade, elas também introduzem desvantagens metalúrgicas e mecânicas críticas que devem ser cuidadosamente gerenciadas.

Risco de Crescimento de Grão

A preocupação metalúrgica mais significativa com a cementação em alta temperatura é o crescimento de grão. Manter o aço em temperaturas acima de sua faixa normal de austenitização por períodos prolongados pode fazer com que seus grãos cristalinos microscópicos se tornem mais grosseiros.

Grãos maiores podem impactar negativamente as propriedades mecânicas finais da peça, particularmente sua tenacidade e resistência à fadiga. Esse risco deve ser mitigado selecionando aços específicos de "prática de grão fino" e controlando cuidadosamente o tempo gasto na temperatura máxima.

Aumento do Potencial de Distorção

Temperaturas de processamento mais altas criam maiores gradientes térmicos, especialmente durante a fase de têmpera que segue a cementação. Isso pode aumentar o risco de distorção da peça, uma preocupação crítica para componentes com geometrias complexas ou tolerâncias dimensionais apertadas.

Capacidade do Forno e Custos de Energia

A operação sustentada em temperaturas acima de 1000°C impõe demandas significativas ao hardware do forno, incluindo elementos de aquecimento e isolamento. Também consome naturalmente mais energia. Esses fatores influenciam o custo total da operação e devem ser ponderados em relação aos benefícios de tempos de ciclo mais curtos.

Selecionando a Temperatura Certa para Seu Objetivo

A temperatura ideal de cementação a vácuo não é um número único, mas uma escolha estratégica baseada no resultado desejado para um componente específico.

- Se seu foco principal é o rendimento máximo e profundidade de camada profunda: Use temperaturas mais altas (980°C a 1040°C), mas certifique-se de usar um aço de grão fino adequado e ter um processo projetado para gerenciar a distorção potencial.

- Se seu foco principal é minimizar a distorção em peças complexas: Use temperaturas mais baixas e convencionais (900°C a 950°C) para reduzir as tensões térmicas, aceitando que isso resultará em tempos de ciclo mais longos.

- Se seu foco principal é um equilíbrio entre desempenho e custo: Uma faixa de temperatura moderada (cerca de 930°C a 980°C) geralmente oferece um excelente compromisso entre tempos de ciclo eficientes e risco metalúrgico mínimo para profundidades de camada padrão.

Em última análise, a temperatura na cementação a vácuo é uma alavanca poderosa que, quando compreendida, permite controlar precisamente o equilíbrio entre a velocidade do processo e a qualidade final da peça.

Tabela Resumo:

| Faixa de Temperatura | Caso de Uso Comum | Principais Considerações |

|---|---|---|

| 850°C - 950°C | Minimizando a distorção em peças complexas | Processo mais lento, menor estresse térmico |

| 930°C - 980°C | Desempenho e custo equilibrados | Bom compromisso para profundidades de camada padrão |

| 980°C - 1050°C | Rendimento máximo e profundidades de camada profundas | Risco de crescimento de grão, requer aços de grão fino |

Pronto para otimizar seu processo de cementação a vácuo? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para aplicações precisas de tratamento térmico. Nossa experiência ajuda laboratórios a alcançar resultados superiores com controle eficiente de temperatura e otimização de processos. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar suas operações de cementação e fornecer resultados consistentes e de alta qualidade para suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Fornalha Vertical de Tubo Laboratorial

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais