Não existe uma única temperatura para o processo de recozimento. A temperatura correta depende inteiramente do material específico que está sendo tratado e do resultado desejado, pois está fundamentalmente ligada ao ponto de recristalização exclusivo do material.

O recozimento não é uma receita de temperatura fixa, mas um ciclo controlado de aquecimento e resfriamento projetado para alterar a estrutura interna de um material. A temperatura alvo é escolhida em relação à temperatura de recristalização específica do material para atingir objetivos como amolecimento, alívio de tensões ou melhoria da ductilidade.

O que é Recozimento? O Objetivo do Tratamento Térmico

O recozimento é um processo fundamental de tratamento térmico usado para reverter os efeitos do encruamento. Quando um metal é dobrado, laminado ou trefilado (um processo conhecido como trabalho a frio), sua estrutura cristalina interna torna-se tensa e distorcida, tornando-o mais duro, mas também mais frágil.

O Propósito: Restaurar a Ductilidade

O objetivo principal do recozimento é amolecer o material e restaurar sua ductilidade. Isso permite que o material seja trabalhado posteriormente sem fraturar.

O processo envolve aquecer o material a uma temperatura específica, mantê-lo lá por um período e depois resfriá-lo lentamente. Este ciclo controlado permite que a microestrutura interna do material se reforme em um estado mais estável e livre de tensões.

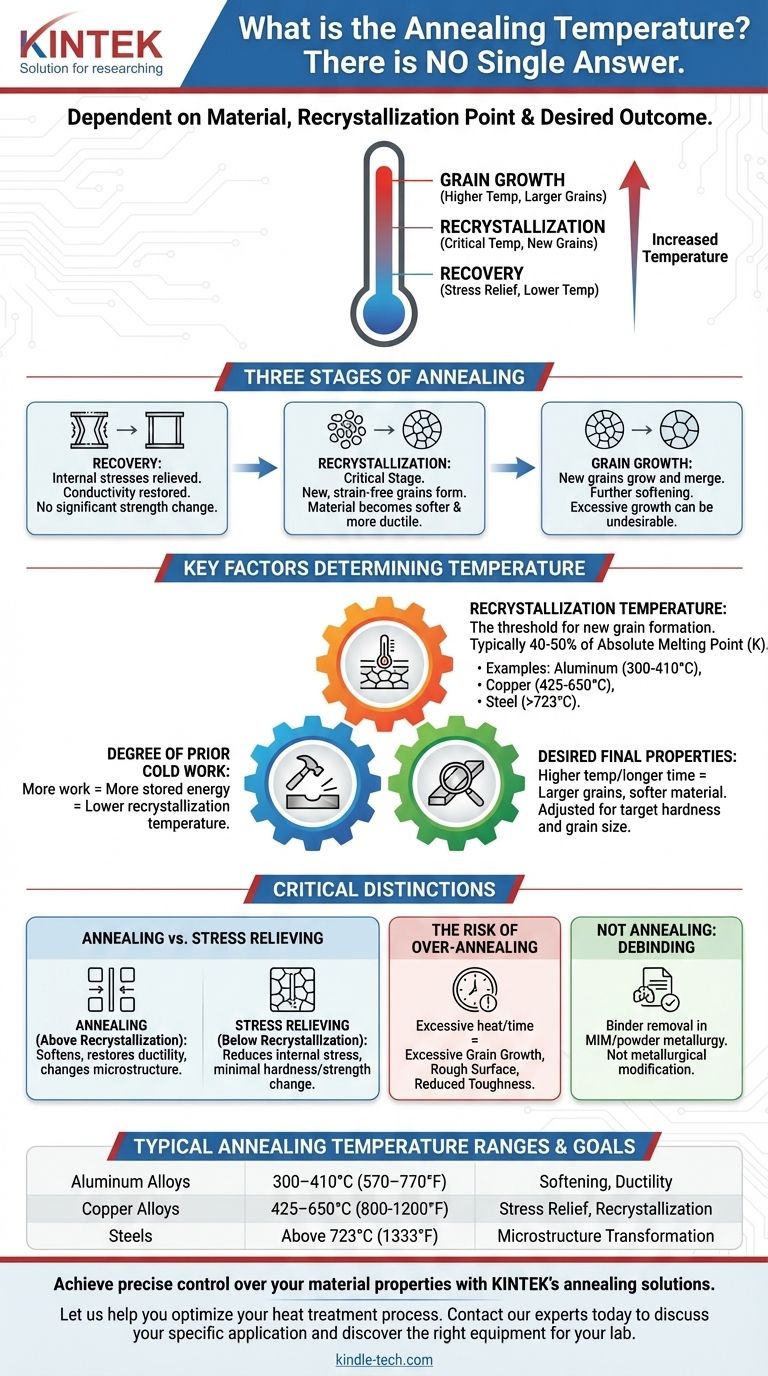

As Três Etapas do Recozimento

O recozimento se desenrola em três etapas distintas à medida que a temperatura aumenta:

- Recuperação: Em temperaturas mais baixas, as tensões internas do trabalho a frio são aliviadas. A condutividade elétrica do material é restaurada, mas não há mudança significativa em sua resistência ou dureza.

- Recristalização: Esta é a etapa crítica. Quando o material atinge sua temperatura de recristalização, novos grãos livres de tensões começam a se formar e substituir os antigos e deformados. É aqui que o material se torna significativamente mais macio e mais dúctil.

- Crescimento de Grão: Se o material for mantido na ou acima da temperatura de recristalização por muito tempo, os novos grãos começarão a crescer e se fundir. Isso pode amolecer ainda mais o material, mas às vezes pode ser indesejável se levar a um acabamento superficial ruim ou outras propriedades negativas.

Fatores Chave Que Determinam a Temperatura de Recozimento

Escolher a temperatura de recozimento certa é uma decisão de engenharia precisa. A temperatura não é arbitrária; é ditada pela física do material.

A Temperatura de Recristalização do Material

O fator mais importante é a temperatura de recristalização. Este é o limiar no qual novos grãos começam a se formar. Como regra geral, esta temperatura é tipicamente 40-50% do ponto de fusão absoluto do material (medido em Kelvin).

- Metais de baixo ponto de fusão como chumbo e estanho podem recristalizar à temperatura ambiente.

- Ligas de alumínio recozem a aproximadamente 300–410°C (570–770°F).

- Ligas de cobre recozem em uma ampla faixa, frequentemente entre 425-650°C (800-1200°F).

- Aços têm um comportamento mais complexo ligado ao seu teor de carbono e diagramas de fase, tipicamente exigindo recozimento acima de 723°C (1333°F) para transformar sua estrutura em austenita.

O Grau de Trabalho a Frio Anterior

Quanto mais um material foi trabalhado a frio, mais energia armazenada ele contém. Essa energia armazenada diminui a temperatura necessária para iniciar a recristalização.

Uma peça fortemente deformada recozerá a uma temperatura ligeiramente mais baixa ou em um tempo mais curto do que uma peça levemente trabalhada do mesmo material.

As Propriedades Finais Desejadas

A temperatura final de recozimento e o tempo de permanência são ajustados para atingir um tamanho de grão e dureza alvo. Uma temperatura mais alta ou um tempo mais longo geralmente resulta em grãos maiores e um material mais macio.

Compreendendo as Distinções Críticas

É fácil confundir recozimento com outros processos baseados em calor. Fazer a distinção correta é fundamental para alcançar o resultado de engenharia pretendido.

Recozimento vs. Alívio de Tensões

O alívio de tensões é realizado a uma temperatura muito mais baixa, abaixo do ponto de recristalização. Seu único objetivo é reduzir as tensões internas criadas durante a fabricação (como soldagem ou usinagem) sem alterar significativamente a dureza ou resistência do material.

O Risco de Recozimento Excessivo

Aquecer um material muito alto ou por muito tempo pode causar crescimento excessivo de grão. Embora isso torne o material muito macio, também pode levar a uma textura superficial áspera de "casca de laranja" durante operações de conformação subsequentes ou, em alguns casos, à redução da tenacidade.

Esclarecendo "Desligamento"

O processo mencionado na referência, desligamento (debinding), não é recozimento. O desligamento é uma etapa na metalurgia do pó ou moldagem por injeção de metal (MIM) onde um ligante polimérico é queimado da peça "verde" antes da etapa final de sinterização.

Embora o desligamento envolva aquecimento a temperaturas que podem estar na faixa de alguns ciclos de recozimento (por exemplo, até 600°C), seu propósito é inteiramente diferente. Trata-se da remoção do ligante, não da modificação das propriedades metalúrgicas.

Selecionando os Parâmetros Corretos de Recozimento

Para recozer um material adequadamente, você deve ir além dos números genéricos e focar no objetivo específico para a sua liga escolhida.

- Se o seu foco principal é a máxima maciez para conformação severa: Você precisará realizar um recozimento completo, aquecendo o material bem acima de sua temperatura de recristalização para garantir uma transformação completa.

- Se o seu foco principal é simplesmente aliviar tensões internas após a soldagem: Um ciclo de alívio de tensões de baixa temperatura, realizado abaixo do ponto crítico de recristalização, é a escolha correta e mais eficiente.

- Se você estiver trabalhando com aço carbono: Você deve consultar o diagrama de fase ferro-carbono para selecionar a temperatura precisa necessária para atingir a microestrutura desejada (por exemplo, austenitização completa).

Em última análise, a temperatura correta de recozimento é uma função das propriedades fundamentais do material e do seu objetivo de engenharia.

Tabela Resumo:

| Tipo de Material | Faixa Típica de Temperatura de Recozimento | Objetivo Principal |

|---|---|---|

| Ligas de Alumínio | 300–410°C (570–770°F) | Amolecimento, Ductilidade |

| Ligas de Cobre | 425-650°C (800-1200°F) | Alívio de Tensões, Recristalização |

| Aços | Acima de 723°C (1333°F) | Transformação da Microestrutura |

| Metais de Baixo Ponto de Fusão (ex: Chumbo) | Perto da Temperatura Ambiente | Recristalização |

Obtenha controle preciso sobre as propriedades do seu material com as soluções de recozimento da KINTEK.

Seja você trabalhando com alumínio, cobre, aço ou outras ligas, selecionar a temperatura de recozimento correta é fundamental para alcançar a dureza, ductilidade e alívio de tensões desejados. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo os fornos confiáveis e o suporte especializado que seu laboratório precisa para realizar ciclos de recozimento perfeitos todas as vezes.

Deixe-nos ajudá-lo a otimizar seu processo de tratamento térmico. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e descobrir o equipamento certo para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Fornalha Vertical de Tubo Laboratorial

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento