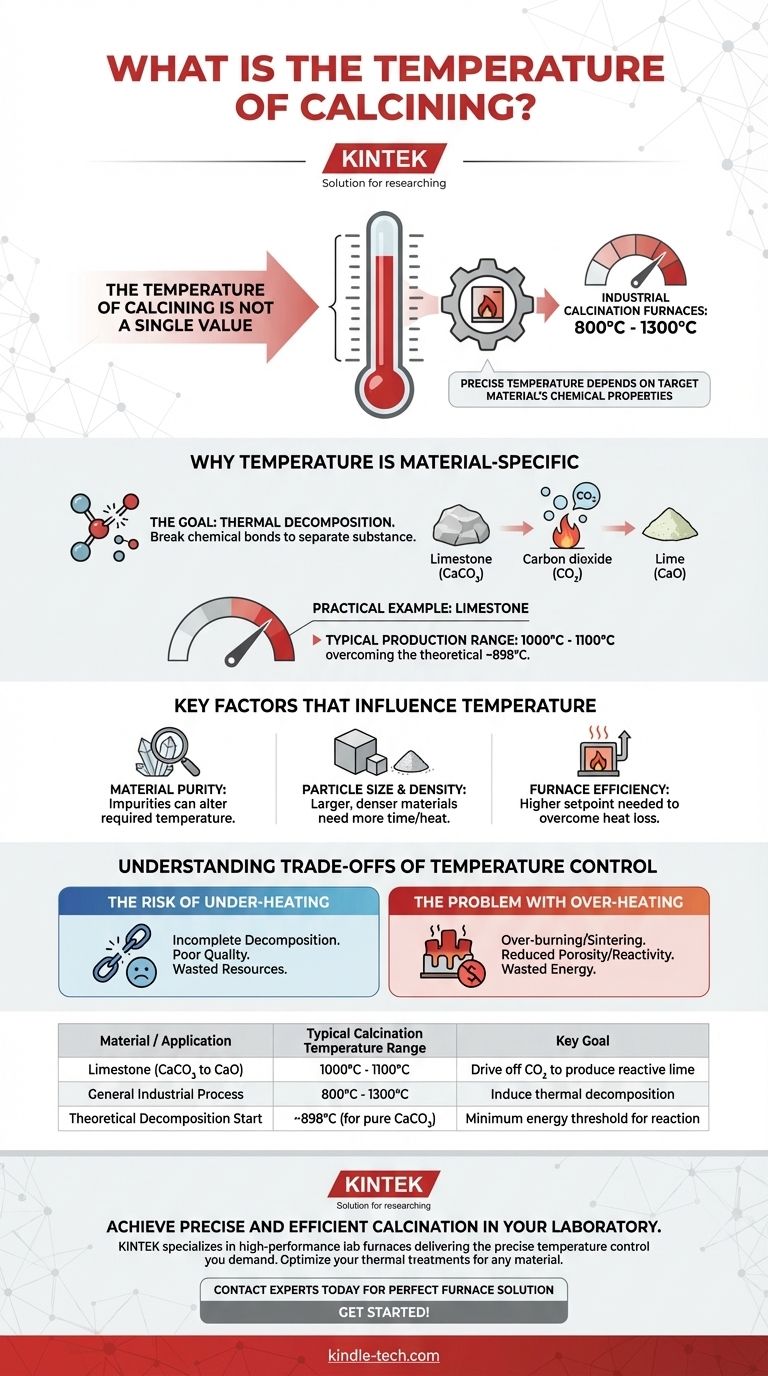

A temperatura de calcinação não é um valor único, mas uma faixa específica ditada pelo material que está sendo processado. Embora os fornos de calcinação industriais operem tipicamente entre 800°C e 1300°C, a temperatura precisa depende inteiramente das propriedades químicas do material alvo. Para uma aplicação comum como o processamento de calcário, a temperatura é frequentemente controlada entre 1000°C e 1100°C em um ambiente de produção.

O princípio central é que a temperatura de calcinação deve ser alta o suficiente para induzir a decomposição térmica em um material específico, mas não tão alta que danifique o produto final ou desperdice energia. É um equilíbrio calculado determinado pela química, física e objetivos operacionais.

Por que a Temperatura é Específica do Material

A calcinação é um processo de tratamento térmico aplicado a minérios e outros materiais sólidos para provocar uma mudança química, tipicamente pela remoção de um componente volátil. Compreender esta função central é fundamental para entender os requisitos de temperatura.

O Papel da Decomposição Térmica

O objetivo da calcinação é aquecer um material até sua temperatura de decomposição térmica. Este é o ponto em que as ligações químicas se rompem, fazendo com que a substância se separe em compostos mais simples.

Por exemplo, a calcinação de calcário (carbonato de cálcio, CaCO₃) remove o dióxido de carbono (CO₂) para produzir cal (óxido de cálcio, CaO). Esta reação química requer uma quantidade específica de energia, que é fornecida através do calor.

Um Exemplo Prático: Calcário

A temperatura teórica de decomposição do carbonato de cálcio puro é de cerca de 898°C. No entanto, na produção industrial real, a temperatura é definida mais alta, frequentemente entre 1000°C e 1100°C.

Esta temperatura mais alta é um ajuste prático para superar variáveis do mundo real e garantir que a reação seja concluída de forma eficiente em todo o lote de material.

Fatores Chave que Influenciam a Temperatura

Definir a temperatura correta é um ato de equilíbrio que considera várias variáveis além da fórmula química básica.

Pureza do Material

As impurezas dentro da matéria-prima podem alterar a temperatura de calcinação necessária. Algumas impurezas podem exigir temperaturas mais altas para se decompor, enquanto outras podem atuar como fundentes, potencialmente diminuindo a energia necessária.

Tamanho e Densidade das Partículas

Blocos de material maiores e mais densos exigem mais tempo ou uma temperatura de forno mais alta para que o calor penetre no núcleo. Um pó fino irá calcinar muito mais rápido e a uma temperatura mais baixa do que uma grande pedra do mesmo material devido à sua maior área de superfície.

Eficiência do Forno

Nenhum sistema é perfeitamente eficiente. A perda de calor do forno para o ambiente circundante significa que o ponto de ajuste da temperatura deve ser mais alto do que a temperatura teórica de decomposição para garantir que o próprio material atinja o calor necessário.

Compreendendo as Compensações do Controle de Temperatura

A seleção de uma temperatura de calcinação não se trata apenas de atingir um limite mínimo; trata-se de otimizar o processo para evitar armadilhas comuns.

O Risco de Subaquecimento

Se a temperatura for muito baixa ou o tempo de aquecimento for muito curto, a decomposição será incompleta. Isso resulta em um produto final contaminado com matéria-prima não reagida, levando a baixa qualidade e desperdício de recursos.

O Problema do Superaquecimento

Exceder a temperatura ideal, ou "queima excessiva", é igualmente problemático. Desperdiça uma quantidade significativa de energia e pode danificar o produto final, fazendo com que ele sinterize, reduzindo sua porosidade e reatividade química.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar a temperatura de calcinação ideal, você deve primeiro definir seu objetivo operacional principal.

- Se seu foco principal é a eficiência do processo: Comece com a temperatura de decomposição teórica do material e aumente-a gradualmente para encontrar o ponto mínimo eficaz para seu equipamento e matéria-prima específicos, minimizando o consumo de energia.

- Se seu foco principal é a qualidade máxima do produto: Realize testes-piloto para identificar a faixa de temperatura que garante a calcinação completa sem causar sinterização ou outra degradação das propriedades desejadas do produto final.

- Se você estiver trabalhando com matérias-primas inconsistentes: Um buffer de temperatura ligeiramente mais alto, como a faixa de 1000°C a 1100°C usada para calcário, pode ser necessário para garantir a decomposição completa em lotes com tamanhos e impurezas variáveis.

Em última análise, o domínio do processo de calcinação é alcançado através de um controle de temperatura preciso e deliberado, adaptado ao seu material e objetivos.

Tabela Resumo:

| Material / Aplicação | Faixa Típica de Temperatura de Calcinação | Objetivo Chave |

|---|---|---|

| Calcário (CaCO₃ para CaO) | 1000°C - 1100°C | Remover CO₂ para produzir cal reativa |

| Processo Industrial Geral | 800°C - 1300°C | Induzir decomposição térmica |

| Início da Decomposição Teórica | ~898°C (para CaCO₃ puro) | Limite mínimo de energia para a reação |

Obtenha calcinação precisa e eficiente em seu laboratório.

Determinar a temperatura exata para seu material específico é fundamental para a decomposição completa, eficiência energética e qualidade superior do produto. A KINTEK é especializada em fornos de laboratório de alto desempenho que oferecem o controle preciso de temperatura e o aquecimento uniforme que seus processos de calcinação exigem.

Seja você processando calcário, minérios ou outros materiais sólidos, nosso equipamento é projetado para ajudá-lo a otimizar seus tratamentos térmicos. Entre em contato com nossos especialistas hoje para discutir sua aplicação e encontrar a solução de forno perfeita para as necessidades do seu laboratório.

Entre em Contato Conosco Hoje para Começar!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- Qual é a função de um forno mufla? Alcançar aquecimento puro e livre de contaminação

- Para que é usado um forno mufla na indústria farmacêutica? Garantindo Pureza e Conformidade Regulatória

- Qual é o conceito de forno mufla? Alcance Processamento de Alta Temperatura Limpo e Uniforme

- Qual é a utilização de um forno mufla na análise de alimentos? Domine a incineração para um teor mineral preciso

- Qual material é usado em um forno mufla? A chave para o desempenho e pureza em altas temperaturas