Em essência, o propósito da calcinação é alterar fundamentalmente as propriedades químicas e físicas de um material sólido, aquecendo-o a uma alta temperatura sem derretê-lo. Este aquecimento controlado é projetado para expelir substâncias voláteis como água e dióxido de carbono, ou para induzir a decomposição térmica, purificando efetivamente o material ou preparando-o para um processo subsequente.

A calcinação não se trata apenas de aquecer; é um processo transformador usado para purificar e preparar materiais. Ela transforma uma substância de uma forma bruta e complexa para um estado mais simples, mais reativo ou mais concentrado, necessário para aplicações como extração de metais e produção de cimento.

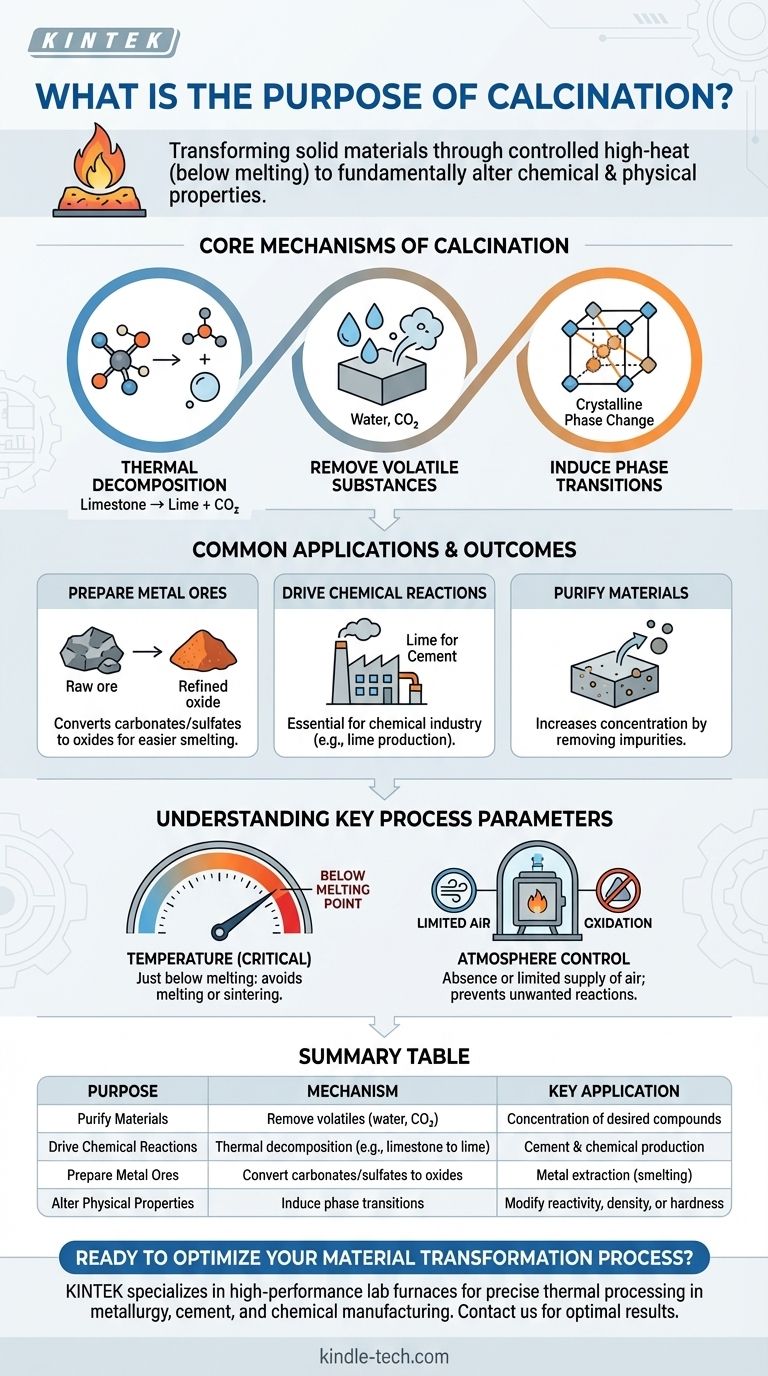

Os Mecanismos Centrais da Calcinação

A calcinação atinge seu propósito através de vários processos térmicos chave. O objetivo específico dita qual desses mecanismos é mais importante para uma determinada aplicação.

Decomposição Térmica

Este é o mecanismo principal para muitas aplicações. O calor é aplicado para decompor compostos químicos em substâncias mais simples.

Um exemplo clássico é a calcinação do calcário (carbonato de cálcio, CaCO₃), que se decompõe em cal (óxido de cálcio, CaO) e dióxido de carbono (CO₂) gasoso. Esta é uma etapa fundamental na fabricação de cimento.

Remoção de Substâncias Voláteis

A calcinação é altamente eficaz na eliminação de componentes voláteis indesejados que estão fisicamente absorvidos ou quimicamente ligados dentro de um sólido.

Isso inclui a remoção de umidade absorvida, água quimicamente ligada de hidratos (água de cristalização) e gases voláteis como dióxido de carbono ou dióxido de enxofre de minérios.

Indução de Transições de Fase

Além das mudanças químicas, a calcinação também pode alterar a estrutura física de um material.

O processo pode ser usado para alterar a estrutura cristalina (fase) de um material, o que pode modificar suas propriedades como densidade, reatividade ou dureza, sem alterar sua composição química fundamental.

Aplicações Comuns e Resultados

Os mecanismos de calcinação são aplicados em várias indústrias para alcançar transformações específicas de materiais.

Preparação de Minérios Metálicos

Na metalurgia, a calcinação é uma etapa preparatória crítica. É usada para converter minérios metálicos, especialmente carbonatos e sulfatos, em suas formas de óxido.

Esses óxidos metálicos são significativamente mais fáceis de processar na próxima etapa, que é tipicamente a fundição, onde o óxido é reduzido para produzir metal puro.

Promoção de Reações Químicas

O processo é central para a indústria química. A produção de cal a partir do calcário é uma aplicação industrial massiva que cria um ingrediente chave para cimento e outros processos químicos.

Purificação de Materiais

Ao expelir água e outras impurezas, a calcinação aumenta efetivamente a concentração da substância desejada no produto final.

Esta etapa de purificação torna o material mais adequado para seu uso industrial pretendido.

Compreendendo os Parâmetros Críticos do Processo

A eficácia da calcinação depende do controle preciso de dois fatores críticos. A falha em gerenciar esses parâmetros pode levar a uma reação incompleta ou danos ao material.

O Papel Crítico da Temperatura

A regra definidora da calcinação é aquecer o material a uma alta temperatura que esteja logo abaixo do seu ponto de fusão.

Se a temperatura for muito baixa, a decomposição ou mudança de fase desejada não ocorrerá. Se for muito alta, o material derreterá ou sinterizará (fundir-se), o que é tipicamente indesejável e altera o processo completamente.

A Importância do Controle da Atmosfera

A calcinação é formalmente definida como ocorrendo na ausência ou suprimento limitado de ar (ou oxigênio).

Esta é uma distinção crucial de um processo semelhante chamado "torrefação" (roasting), que é realizado na presença de excesso de ar para promover a oxidação. O controle da atmosfera garante que apenas a decomposição térmica desejada ocorra sem reações colaterais indesejadas.

Como Aplicar Isto ao Seu Objetivo

A calcinação é escolhida quando o objetivo é preparar ou purificar um material sólido através de tratamento térmico controlado.

- Se o seu foco principal for a extração de metais: Use a calcinação para converter minérios de carbonato ou hidrato em suas formas de óxido mais simples, que são mais fáceis de reduzir a metal puro.

- Se o seu foco principal for a purificação de materiais: Aplique a calcinação para expelir água, CO₂ e outras impurezas voláteis, aumentando assim a pureza e a concentração do seu composto desejado.

- Se o seu foco principal for a fabricação de um produto químico específico: Use a calcinação como uma etapa de decomposição, como criar óxido de cálcio (cal) altamente reativo a partir do calcário para a produção de cimento.

Em última análise, a calcinação é um processo térmico fundamental para transformar matérias-primas em formas mais valiosas e utilizáveis.

Tabela Resumo:

| Propósito | Mecanismo | Aplicação Principal |

|---|---|---|

| Purificar Materiais | Remover substâncias voláteis (água, CO₂) | Concentração de compostos desejados |

| Promover Reações Químicas | Decomposição térmica (ex: calcário para cal) | Produção de cimento e produtos químicos |

| Preparar Minérios Metálicos | Converter carbonatos/sulfatos em óxidos | Extração de metais (fundição) |

| Alterar Propriedades Físicas | Induzir transições de fase | Modificar reatividade, densidade ou dureza |

Pronto para otimizar seu processo de transformação de materiais? A calcinação é uma etapa crítica para alcançar pureza e reatividade em seus materiais. A KINTEK é especializada em fornos de laboratório de alto desempenho e equipamentos projetados para processamento térmico preciso. Seja na metalurgia, produção de cimento ou fabricação de produtos químicos, nossas soluções garantem aquecimento controlado e resultados ótimos. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de calcinação do seu laboratório!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as precauções de segurança para experimentos com calor? Passos Essenciais para Prevenir Queimaduras e Acidentes em Laboratório

- Qual é o propósito de um forno mufla em um laboratório? Alcance calor puro e de alta temperatura para seus materiais

- Como limpar um forno mufla? Um Guia Passo a Passo para Garantir Segurança e Longevidade

- Qual é a principal função do forno mufla? Obter aquecimento puro e de alta temperatura sem contaminação

- Que tipo de isolamento é usado em um forno mufla? Materiais Essenciais para Desempenho em Altas Temperaturas