Em qualquer processo de alta temperatura envolvendo metais, a perda por fusão é a redução inevitável na massa de um material à medida que ele é fundido, mantido em estado líquido e processado. Essa perda é a diferença entre o peso inicial do metal sólido carregado no forno e o peso final do metal líquido utilizável retirado, causada principalmente por reações químicas como oxidação e perdas físicas.

A perda por fusão não é apenas uma simples perda de material; é uma métrica operacional crítica que impacta diretamente a lucratividade e a qualidade do produto. Compreender suas causas-raiz — oxidação, volatilização e manuseio físico — é o primeiro passo para controlá-la.

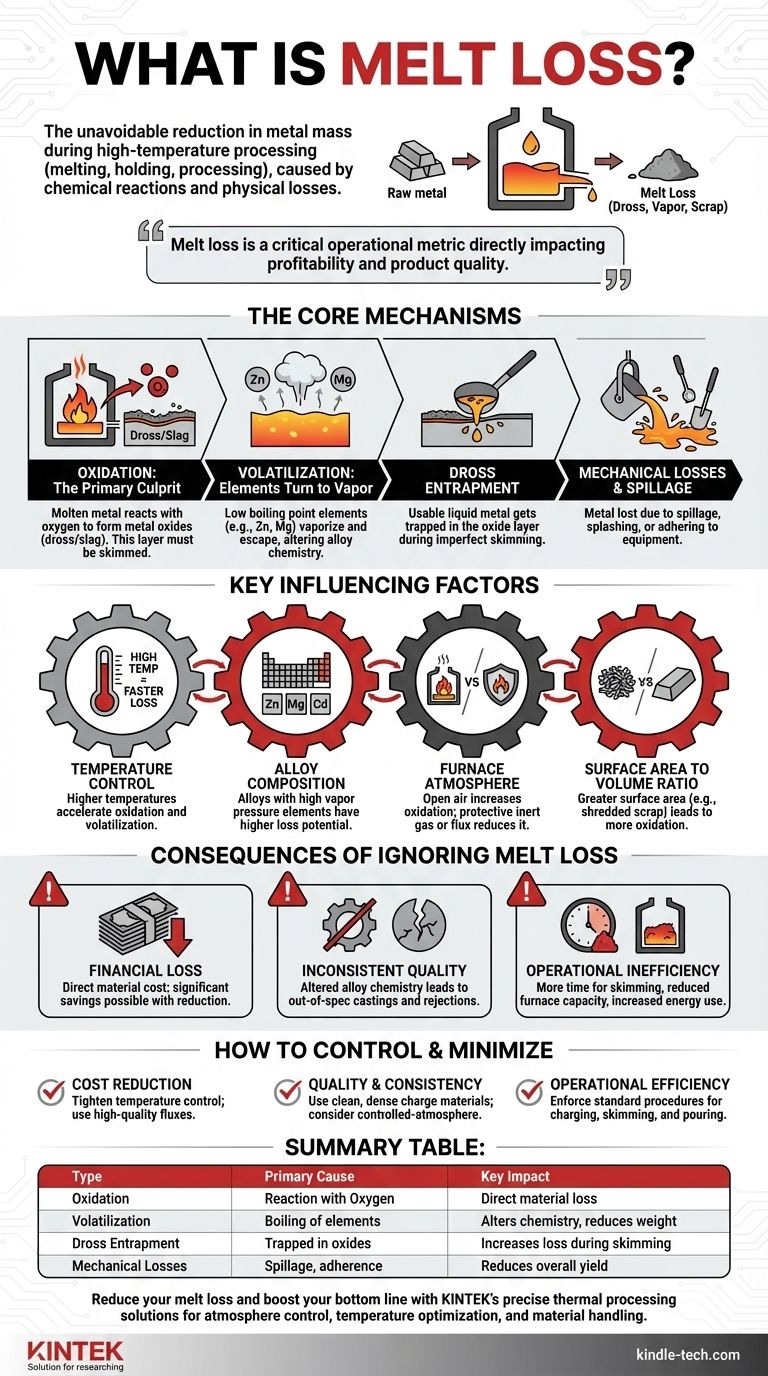

Os Mecanismos Centrais da Perda por Fusão

Para gerenciar eficazmente a perda por fusão, você deve primeiro entender os distintos processos físicos e químicos que a causam. Cada mecanismo apresenta um desafio diferente e requer uma estratégia de mitigação diferente.

Oxidação: O Principal Culpado

Quando o metal fundido é exposto à atmosfera, ele reage agressivamente com o oxigênio. Essa reação química forma óxidos metálicos, que são coletivamente conhecidos como escória (para metais não ferrosos como o alumínio) ou borra (para metais ferrosos como ferro e aço).

Essa camada de óxido flutua na superfície do metal fundido. Embora ofereça alguma proteção contra oxidação adicional, ela deve ser removida antes da fundição, representando uma perda direta de conteúdo metálico.

Volatilização: Quando Elementos Viram Vapor

Certos elementos dentro de uma liga têm pontos de ebulição relativamente baixos. Quando a temperatura de fusão se aproxima desses pontos, esses elementos podem literalmente evaporar e escapar como vapor ou fumaça.

Este é um problema significativo em ligas contendo zinco (como latão) ou magnésio (em muitas ligas de alumínio). Essa perda não apenas reduz o peso total, mas também altera criticamente a composição química final da liga.

Aprisionamento de Escória e Borra

O processo de remoção da camada de escória ou borra é imperfeito. Uma quantidade significativa de metal líquido bom e utilizável pode ficar fisicamente aprisionada ou arrastada dentro da camada de óxido.

Quando essa camada é removida, o metal aprisionado é removido junto com ela, contribuindo para o valor total da perda por fusão. Técnicas de remoção inadequadas podem aumentar drasticamente essa forma de perda.

Derramamento e Perdas Mecânicas

Esta é a forma mais direta de perda por fusão. Inclui qualquer metal perdido devido a derramamento durante a transferência, respingos durante o carregamento ou material que solidifica e adere às paredes do forno, panelas e ferramentas.

Embora pareçam menores, essas perdas mecânicas podem se acumular ao longo de muitos ciclos de produção e indicam a necessidade de melhorias no processo e no manuseio.

Fatores Chave que Influenciam as Taxas de Perda por Fusão

A perda por fusão não é uma constante fixa. É uma taxa variável fortemente influenciada pelos seus parâmetros de processo específicos e escolhas de materiais.

Controle de Temperatura

Temperaturas de fusão mais altas aceleram dramaticamente as taxas de oxidação e volatilização. Operar na temperatura mais baixa possível que ainda garanta a fluidez e a qualidade do metal é um princípio fundamental do controle da perda por fusão.

Composição da Liga

Os elementos específicos em sua liga são um determinante primário da perda por fusão. Como mencionado, ligas ricas em elementos de alta pressão de vapor como zinco, magnésio ou cádmio terão inerentemente um potencial de perda maior.

Atmosfera do Forno

A atmosfera diretamente acima do metal fundido tem um impacto profundo. Um forno de indução a céu aberto terá taxas de oxidação mais altas do que um forno que usa uma cobertura protetora de gás inerte (como argônio) ou um fluxo específico que cria uma barreira líquida contra o oxigênio.

Relação Área de Superfície/Volume

A oxidação é um fenômeno de superfície. Portanto, uma maior área de superfície exposta à atmosfera resulta em maior perda.

Usar sucata finamente triturada ou aparas, que têm uma relação área de superfície/volume muito alta, produzirá significativamente mais escória do que fundir lingotes sólidos ou grandes peças de sucata.

Compreendendo as Compensações e Consequências

Ignorar a perda por fusão tem consequências diretas e indiretas que se estendem muito além da simples perda de material.

O Custo Óbvio: Material Perdido

Cada quilograma de metal perdido para escória ou vapor é uma perda financeira direta. Uma redução de 1% na perda por fusão para uma fundição de alto volume pode se traduzir em centenas de milhares de dólares em economia na compra de matéria-prima anualmente.

O Custo Oculto: Qualidade Inconsistente

A perda por fusão não é uniforme em todos os elementos de uma liga. A perda preferencial de um elemento de liga chave como magnésio ou zinco alterará a química final do seu produto.

Isso pode levar a peças fundidas que não atendem às especificações mecânicas ou químicas, resultando em sucata interna, rejeições de clientes e danos à sua reputação.

O Custo Operacional: Eficiência Reduzida

A alta formação de escória ou borra requer mais tempo e trabalho para a remoção. Também pode levar ao acúmulo de óxidos nas paredes do forno (corindo em fornos de alumínio), o que reduz a capacidade do forno e a eficiência térmica, aumentando o consumo de energia por quilograma de metal produzido.

Como Controlar e Minimizar a Perda por Fusão

Controlar a perda por fusão é implementar uma abordagem disciplinada em cada etapa do processo de fusão.

- Se o seu foco principal é a redução de custos: Controle rigorosamente as temperaturas do forno para evitar o superaquecimento e use fluxos apropriados e de alta qualidade para proteger o metal fundido do oxigênio atmosférico.

- Se o seu foco principal é a qualidade e consistência da liga: Priorize o uso de materiais de carga limpos, secos e densos para minimizar a área de superfície e as impurezas, e considere investir em fusão em atmosfera controlada onde for prático.

- Se o seu foco principal é a eficiência operacional: Implemente e faça cumprir os procedimentos operacionais padrão para carregamento, tratamento de fusão, remoção e vazamento para minimizar perdas mecânicas e garantir resultados repetíveis.

Em última análise, gerenciar a perda por fusão é uma disciplina fundamental que melhora diretamente a eficiência do material, a qualidade do produto e o desempenho financeiro de uma instalação.

Tabela Resumo:

| Tipo de Perda por Fusão | Causa Primária | Impacto Chave |

|---|---|---|

| Oxidação | Reação com oxigênio formando escória/borra | Perda direta de conteúdo metálico |

| Volatilização | Evaporação de elementos de baixo ponto de ebulição (ex: Zn, Mg) | Altera a química da liga, reduz o peso |

| Aprisionamento de Borra | Aprisionamento de metal bom na camada de óxido durante a remoção | Aumenta a perda de material durante o processamento |

| Perdas Mecânicas | Derramamento, respingos, aderência ao equipamento | Reduz o rendimento e a eficiência geral |

Reduza sua perda por fusão e aumente seu lucro. A KINTEK é especializada em equipamentos de laboratório e consumíveis para processamento térmico preciso. Nossas soluções ajudam você a controlar as atmosferas do forno, otimizar a temperatura e melhorar o manuseio de materiais — abordando diretamente as causas-raiz da perda por fusão. Deixe nossos especialistas ajudá-lo a aprimorar a eficiência da fusão de metais e a qualidade do produto. Entre em contato com a KINTEK hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como funciona um forno de indução? Um Guia para a Fusão Eficiente e Limpa de Metais

- Como posso melhorar a eficiência do meu forno de indução? Um Guia Sistemático para Custos Mais Baixos e Maior Produção

- Quais são as principais partes de um forno de indução? Um Guia para os Componentes Centrais

- O que é um forno de indução de frequência? Tecnologia de Fusão de Metal Rápida e Limpa

- O alumínio pode ser fundido em forno de indução? Sim, para uma fusão mais rápida e limpa

- Qual é o processo de fusão por indução? Um Guia para a Fusão de Metais Limpa e Eficiente

- Como funciona o aquecimento por indução num fogão? Um Guia para Cozinhar Mais Rápido e Mais Seguro

- O aquecimento por indução funciona em grafite? Alcance Precisão e Eficiência em Altas Temperaturas