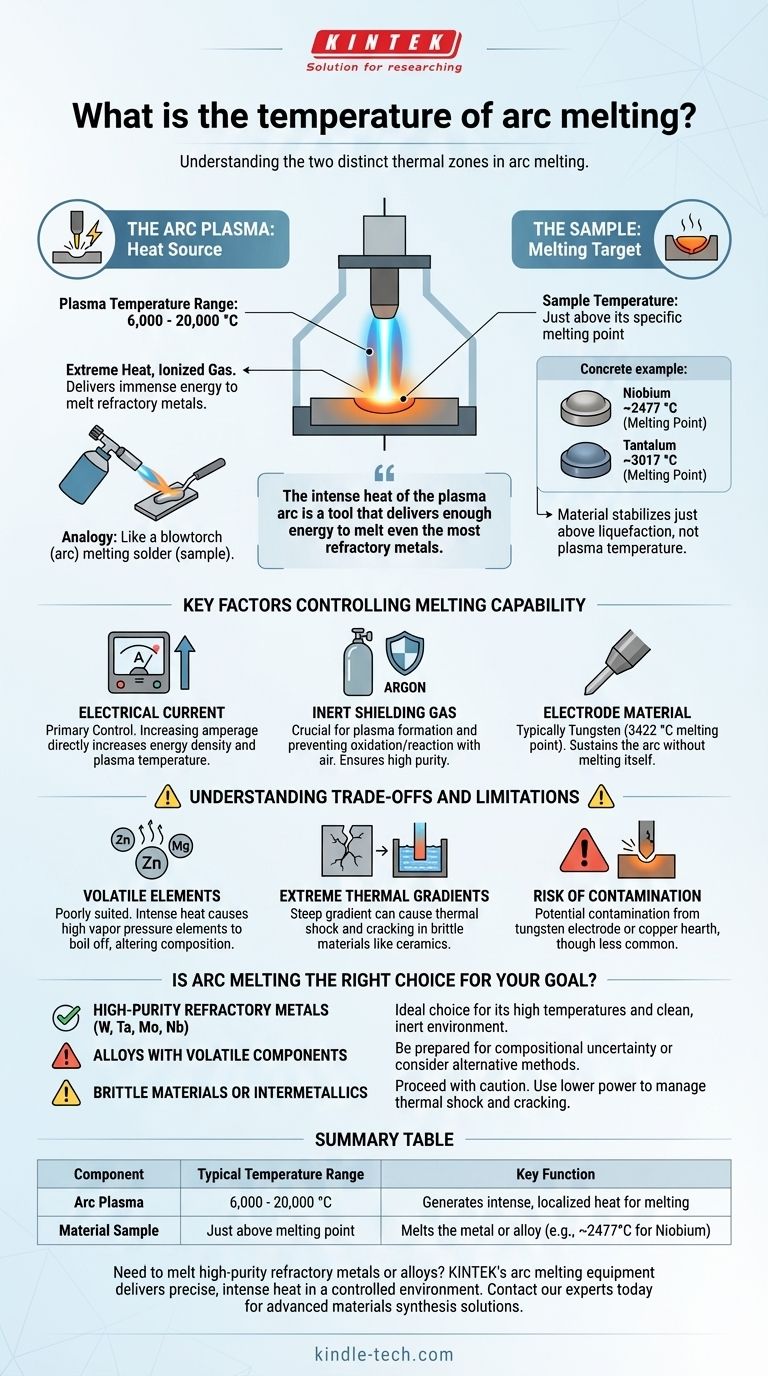

Na fusão a arco, não existe uma única temperatura. Em vez disso, o processo envolve duas zonas térmicas distintas: o plasma do arco elétrico em si e o material que está sendo fundido. O arco de plasma pode atingir temperaturas extremas, geralmente entre 6.000 e 20.000 °C (aproximadamente 11.000 a 36.000 °F), enquanto a amostra de material é aquecida ligeiramente acima do seu ponto de fusão específico.

A percepção crítica não é a temperatura do arco, mas a sua capacidade. O calor intenso que o arco de plasma despeja é uma ferramenta que fornece energia suficiente para fundir até mesmo os metais mais refratários, como o tungstênio, que derrete a 3422 °C (6192 °F).

As Duas Temperaturas da Fusão a Arco

Para entender o processo, é essencial diferenciar entre a fonte de calor e o objeto que está sendo aquecido. Pense nisso como usar um maçarico para derreter solda; a chama é muito mais quente do que o ponto de fusão da solda.

O Plasma do Arco: A Fonte de Calor

Um arco elétrico é um canal de plasma — um gás ionizado. Em um fusor a arco, isso é tipicamente criado passando uma alta corrente através de um gás inerte como o argônio.

Este plasma é excepcionalmente quente. As temperaturas no núcleo do arco podem facilmente exceder 6.000 °C e, dependendo da corrente e da pressão do gás, podem chegar a 20.000 °C. Esta é a fonte da imensa energia usada para a fusão.

A Amostra: O Alvo de Fusão

O objetivo desta temperatura extrema do plasma é transferir energia suficiente para o material da amostra (frequentemente chamado de "botão") para elevar sua temperatura acima do seu ponto de fusão.

A amostra em si não atingirá 20.000 °C. Em vez disso, sua temperatura se estabilizará ligeiramente acima do seu ponto de liquefação. Por exemplo, se você estiver fundindo nióbio, o botão estará ligeiramente acima do seu ponto de fusão de 2477 °C. Se estiver fundindo tântalo, estará um pouco acima de 3017 °C.

Fatores Chave que Controlam a Capacidade de Fusão

A capacidade de fundir um material específico é controlada pela energia fornecida pelo arco, que é influenciada por vários fatores.

Corrente Elétrica

Este é o controle principal. Aumentar a amperagem passada através do eletrodo aumenta diretamente a densidade de energia e a temperatura do arco de plasma, permitindo a fusão de materiais com pontos de fusão mais altos ou amostras maiores.

Gás de Proteção Inerte

A fusão a arco é realizada em uma atmosfera controlada, quase sempre usando um gás inerte de alta pureza como o argônio.

O gás serve a dois propósitos: ele forma o plasma necessário para o arco e, crucialmente, impede que o metal fundido se oxide ou reaja com o ar, garantindo alta pureza.

Material do Eletrodo

O eletrodo não consumível é tipicamente feito de tungstênio, escolhido por seu ponto de fusão extremamente alto (3422 °C). Isso permite que o eletrodo sustente o arco sem derreter e contaminar a amostra.

Compreendendo as Compensações e Limitações

Embora poderosa, a fusão a arco não é universalmente aplicável. Suas características únicas apresentam desafios específicos.

Dificuldade com Elementos Voláteis

O processo é mal adequado para ligas que contêm elementos com altas pressões de vapor (ou seja, baixos pontos de ebulição), como zinco, magnésio ou manganês. O calor intenso e localizado pode fazer com que esses elementos evaporem, levando a mudanças significativas na composição final da liga.

Gradientes Térmicos Extremos

O calor do arco é incrivelmente concentrado. Isso cria um gradiente térmico acentuado entre a piscina fundida e o fundo frio de cobre refrigerado a água abaixo dela. Para materiais frágeis, como certos intermetálicos ou cerâmicas, este choque térmico pode causar rachaduras.

Risco de Contaminação

Embora seja uma técnica de fusão muito limpa, existe um pequeno risco de contaminação. Se o arco se tornar instável ou a corrente for muito alta, pode danificar a ponta do eletrodo de tungstênio, introduzindo tungstênio na fusão. A contaminação pelo fundo de cobre também é uma possibilidade, embora menos comum.

A Fusão a Arco é a Escolha Certa para o Seu Objetivo?

Use este guia para determinar se a fusão a arco se adequa ao seu objetivo específico de síntese de materiais.

- Se o seu foco principal são metais e ligas refratárias de alta pureza (W, Ta, Mo, Nb): A fusão a arco é a técnica padrão da indústria e sua escolha ideal devido às altas temperaturas e ao ambiente inerte e limpo.

- Se o seu foco principal são ligas com componentes voláteis (por exemplo, aços com alto teor de manganês): Você deve estar preparado para a incerteza da composição devido à ebulição dos elementos ou considerar métodos alternativos, como a fusão por indução em uma câmara pressurizada.

- Se o seu foco principal são materiais frágeis ou intermetálicos: Prossiga com cautela, usando baixa potência e técnica cuidadosa para gerenciar o risco de choque térmico e rachaduras durante a solidificação.

Em última análise, a fusão a arco fornece uma fonte de calor poderosa e localizada, capaz de exceder o ponto de fusão de qualquer metal conhecido, tornando-a uma ferramenta crítica para a síntese de materiais avançados.

Tabela Resumo:

| Componente | Faixa de Temperatura Típica | Função Principal |

|---|---|---|

| Plasma do Arco (Fonte de Calor) | 6.000 - 20.000 °C | Gera calor intenso e localizado para fusão |

| Amostra de Material (Alvo) | Ligeiramente acima do seu ponto de fusão específico | Derrete o metal ou liga (ex: ~2477°C para Nióbio) |

Precisa fundir metais ou ligas refratárias de alta pureza? O equipamento de fusão a arco da KINTEK fornece o calor intenso e preciso necessário para materiais como tungstênio, tântalo e molibdênio em um ambiente inerte e controlado. Nossas soluções são projetadas para pesquisadores e laboratórios focados na síntese de materiais avançados. Entre em contato com nossos especialistas hoje para discutir como nosso equipamento de laboratório pode atender aos seus desafios específicos de fusão!

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

As pessoas também perguntam

- O que é VAR em metalurgia? Alcance Pureza e Desempenho Superiores do Metal

- O que é o processo de refundição a arco a vácuo? Produzindo Ligas Metálicas Ultra-Puras e de Alto Desempenho

- Qual é o benefício da refundição por arco a vácuo? Obtenha Pureza e Integridade Estrutural Superiores do Metal

- O que é VAR em metais? Um Guia para a Remelagem por Arco a Vácuo para Ligas Superiores

- Qual é a visão geral da refusão por arco a vácuo? Obtenha ligas ultralimpa e de alto desempenho