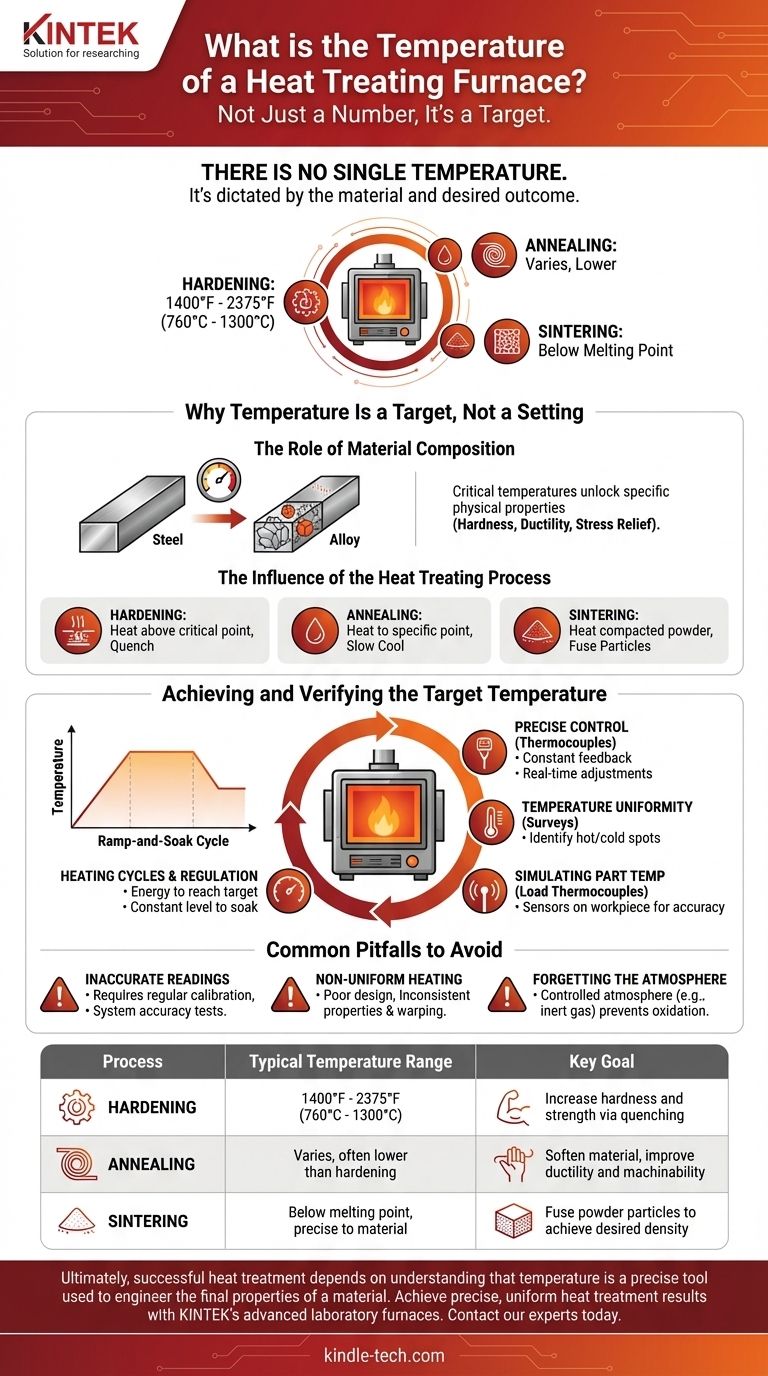

Não existe uma única temperatura para um forno de tratamento térmico; a temperatura correta é ditada inteiramente pelo material e pelo resultado desejado. Para aços comuns, os processos de endurecimento podem exigir temperaturas que variam de 1400°F (760°C) a até 2375°F (1300°C). A temperatura deve ser controlada com precisão para a transformação metalúrgica específica exigida pelo processo, seja ele endurecimento, recozimento ou sinterização.

A temperatura de um forno de tratamento térmico não é um número estático, mas sim uma variável altamente controlada em um processo dinâmico. A questão crítica não é "qual é a temperatura", mas sim "qual temperatura meu material específico requer para atingir as propriedades desejadas?"

Por Que a Temperatura É um Alvo, Não Uma Configuração

A temperatura dentro de um forno é a principal ferramenta usada para alterar intencionalmente a microestrutura de um material. Temperaturas diferentes desbloqueiam propriedades físicas diferentes, como dureza, ductilidade ou alívio de tensões internas.

O Papel da Composição do Material

Cada liga metálica possui temperaturas críticas nas quais sua estrutura cristalina interna se transforma. Para o aço, isso envolve mudar a fase cristalina do ferro para austenita, o que permite que o carbono se dissolva antes de ser travado no lugar por resfriamento rápido (têmpera).

A temperatura exata para essa transformação depende da composição específica do aço.

A Influência do Processo de Tratamento Térmico

O objetivo do tratamento determina o perfil de temperatura necessário.

- Endurecimento requer aquecer o material acima de seu ponto de transformação crítica antes da têmpera.

- Recozimento envolve aquecer até uma temperatura específica e depois resfriar muito lentamente para amaciar o material e melhorar sua usinabilidade.

- Sinterização aquece o pó compactado a uma temperatura alta o suficiente para fundir as partículas, mas abaixo do ponto de fusão do material para atingir uma densidade desejada.

Cada um desses processos usa um alvo de temperatura diferente para produzir um resultado único.

Atingindo e Verificando a Temperatura Alvo

Definir uma temperatura é simples, mas garantir que toda a peça atinja e mantenha essa temperatura uniformemente é um desafio de engenharia complexo. Isso requer um sistema sofisticado de controle e verificação.

Ciclos de Aquecimento e Regulação

Um forno requer uma quantidade significativa de energia para atingir sua temperatura alvo. Uma vez lá, a entrada de calor é reduzida a um nível constante para manter, ou "amaciar" (soak), o material nessa temperatura por um tempo especificado.

Este ciclo de subida e manutenção (ramp-and-soak) é fundamental para garantir que toda a peça seja aquecida por completo.

A Importância do Controle Preciso

Os fornos usam termopares como sensores para fornecer feedback constante de temperatura a um sistema de controle. Este circuito de feedback permite que o sistema faça ajustes em tempo real nos elementos de aquecimento, garantindo que a temperatura permaneça estável e precisa.

A Uniformidade da Temperatura é Fundamental

A temperatura exibida no controlador não é necessariamente a temperatura em todos os lugares dentro do forno. Pesquisas de uniformidade de temperatura são realizadas para identificar os pontos mais quentes e mais frios dentro do volume de trabalho.

O aquecimento inconsistente pode fazer com que uma peça se deforme, rache ou tenha propriedades não confiáveis em toda a sua estrutura.

Simulando a Temperatura da Peça

A temperatura do ar dentro do forno pode ser diferente da temperatura real do material que está sendo tratado. Por esse motivo, termopares de carga (load thermocouples) são frequentemente colocados sobre ou dentro da própria peça de trabalho para fornecer a leitura mais precisa do estado térmico da peça.

Armadilhas Comuns a Evitar

Atingir a temperatura correta é crucial, mas vários fatores podem comprometer o processo, levando a peças defeituosas e recursos desperdiçados.

Leituras de Temperatura Imprecisas

Um forno é tão preciso quanto seus sensores. Testes de precisão do sistema regulares e a calibração do termopar são essenciais. Confiar em uma leitura não verificada pode levar ao tratamento de um material na temperatura errada, invalidando completamente o processo.

Aquecimento Não Uniforme

O projeto inadequado do forno ou a colocação incorreta da peça podem levar a variações significativas de temperatura. Esta é uma causa primária de dureza inconsistente, tensões internas e distorção dimensional em componentes acabados.

Esquecer a Atmosfera

A temperatura é apenas uma parte da equação. Muitos processos exigem uma atmosfera controlada (como um gás inerte) para evitar oxidação e formação de carepa na superfície do material em altas temperaturas.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura correta é sempre uma função do seu material e do seu objetivo.

- Se o seu foco principal é o endurecimento de aço carbono: Sua temperatura alvo estará acima do ponto de transformação crítica do material, tipicamente na faixa de 1400°F a 1600°F, para prepará-lo para a têmpera.

- Se o seu foco principal é recozimento ou alívio de tensões: Você usará temperaturas cuidadosamente controladas, muitas vezes mais baixas do que para endurecimento, para amaciar o material e melhorar a ductilidade sem alterar fundamentalmente sua fase.

- Se o seu foco principal é a sinterização de pós metálicos: A temperatura deve ser alta o suficiente para fundir as partículas, mas abaixo do ponto de fusão, onde a precisão é fundamental para atingir a densidade final necessária.

Em última análise, o sucesso do tratamento térmico depende da compreensão de que a temperatura é uma ferramenta precisa usada para projetar as propriedades finais de um material.

Tabela de Resumo:

| Processo | Faixa de Temperatura Típica | Objetivo Principal |

|---|---|---|

| Endurecimento | 1400°F - 2375°F (760°C - 1300°C) | Aumentar a dureza e a resistência através da têmpera |

| Recozimento | Variável, muitas vezes inferior ao endurecimento | Amaciar o material, melhorar a ductilidade e a usinabilidade |

| Sinterização | Abaixo do ponto de fusão, preciso para o material | Fundir partículas de pó para atingir a densidade desejada |

Obtenha resultados de tratamento térmico precisos e uniformes com os fornos de laboratório avançados da KINTEK. Quer você esteja endurecendo aço, recozendo metais ou sinterizando pós, nosso equipamento oferece o controle exato de temperatura e a uniformidade que seu processo exige. Não deixe as propriedades do seu material ao acaso — entre em contato com nossos especialistas hoje para discutir como nosso equipamento de laboratório pode aprimorar seus resultados de tratamento térmico e garantir resultados consistentes e de alta qualidade para o seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Você consegue determinar a temperatura de um vácuo? Desvendando a Física do Espaço 'Vazio'

- Quais materiais são usados na têmpera? Escolhendo o Agente de Têmpera Certo para Dureza e Tenacidade

- Qual a temperatura máxima que um forno elétrico pode atingir? Um Guia para Faixas de Temperatura e Aplicações

- Como funciona um forno a vácuo? A Chave para um Tratamento Térmico Limpo e de Alta Pureza

- Quais são as desvantagens da evaporação a vácuo? Compreendendo as Compensações na Deposição de Filmes Finos

- Qual é a função dos fornos industriais de alta temperatura no processo de forjamento a quente de ligas de Inconel 718?

- Como você mantém a pressão de vácuo? Domine o equilíbrio entre a remoção de gás e a carga de gás para um desempenho estável.

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento