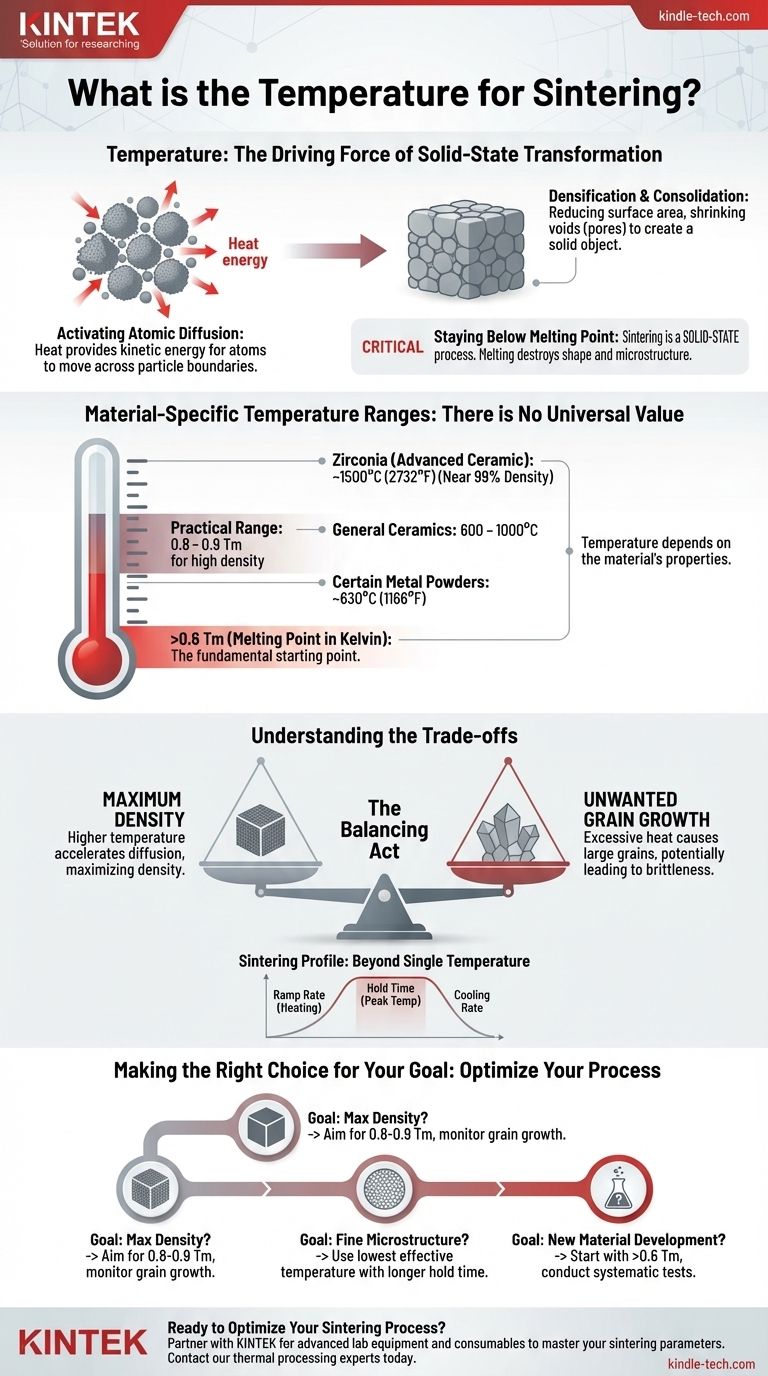

A temperatura para sinterização não é um valor único, mas depende fundamentalmente do material que está sendo processado. Como princípio geral, a sinterização ocorre a temperaturas superiores a 60% da temperatura absoluta de fusão (Tm) do material. Por exemplo, alguns pós metálicos podem ser sinterizados em torno de 630°C (1166°F), enquanto cerâmicas de alto desempenho como a Zircônia exigem temperaturas mais próximas de 1.500°C (2732°F) para atingir a densidade total.

A sinterização é um ato de equilíbrio. A temperatura deve ser alta o suficiente para energizar os átomos para que se difundam e fundam as partículas, mas deve permanecer estritamente abaixo do ponto de fusão do material. A temperatura precisa é escolhida para atingir um objetivo específico, na maioria das vezes maximizar a densidade da peça final.

Por que a Temperatura é a Força Motriz da Sinterização

A temperatura não é apenas uma configuração; é a energia que possibilita toda a transformação em estado sólido de um pó solto em um objeto denso e sólido.

Ativação da Difusão Atômica

A sinterização funciona promovendo a difusão atômica. O calor confere aos átomos dentro das partículas de pó energia cinética suficiente para se moverem através das fronteiras onde as partículas se tocam, soldando-as efetivamente.

Sem calor suficiente, os átomos permanecem fixos e o pó não se consolidará em uma massa sólida.

O Objetivo: Densificação e Consolidação

O movimento dos átomos trabalha para reduzir a área de superfície total da massa de pó. Este processo encolhe os vazios (poros) entre as partículas, fazendo com que todo o componente se torne mais denso e mais forte.

Quanto maior a temperatura, mais rápido ocorre este processo de difusão e densificação.

Permanecendo Abaixo do Ponto de Fusão

É fundamental entender que a sinterização é um processo em estado sólido. O material nunca deve atingir seu ponto de fusão.

Se o material derreter, você estará fundindo ou brasando, não sinterizando. Isso destruiria a forma e a microestrutura interna do componente.

Faixas de Temperatura Específicas do Material

A temperatura "correta" é ditada inteiramente pelas propriedades do material. Não existe um número universal.

A Diretriz Geral: >0,6 Tm

O ponto de partida mais confiável para qualquer material é calcular 0,6 vezes sua temperatura absoluta de fusão (Tm), medida em Kelvin. A sinterização geralmente começa acima deste limite.

No entanto, as temperaturas ótimas são frequentemente muito mais altas, na faixa de 0,8 a 0,9 Tm, para atingir alta densidade em um tempo razoável.

Exemplos Entre Materiais

A faixa prática é vasta, destacando a importância da escolha do material:

- Certos Pós Metálicos: Podem ser sinterizados a temperaturas tão baixas quanto 630°C.

- Cerâmicas Gerais: Frequentemente se enquadram em uma ampla faixa de 600 – 1000°C.

- Zircônia (Cerâmica Avançada): Requer temperaturas muito altas, em torno de 1.500°C, para atingir sua densidade teórica máxima de quase 99%.

Entendendo as Compensações (Trade-offs)

Selecionar uma temperatura de sinterização envolve gerenciar fatores concorrentes. Simplesmente escolher a temperatura mais alta possível nem sempre é a melhor abordagem.

Temperatura vs. Densidade

Geralmente, uma temperatura de sinterização mais alta resulta em uma peça final mais densa devido à difusão atômica acelerada. O exemplo da Zircônia mostra que a queima a 1.500°C, bem acima de sua temperatura de transformação de 1.100°C, é feita especificamente para maximizar a densidade.

O Risco do Crescimento de Grão

A principal compensação para alta temperatura é o crescimento indesejado de grão. Embora o calor funda as partículas, ele também pode fazer com que os grãos cristalinos dentro do material cresçam excessivamente.

Grãos grandes podem frequentemente tornar a peça final mais quebradiça e mecanicamente mais fraca. Este é um fator crítico a ser controlado para componentes de alto desempenho.

Além de uma Única Temperatura: O Perfil de Sinterização

O verdadeiro controle do processo envolve mais do que apenas a temperatura de pico. Todo o ciclo de aquecimento e resfriamento é crucial.

Fatores como a taxa de rampa (quão rápido você aquece), o tempo de permanência (por quanto tempo você permanece na temperatura de pico) e a taxa de resfriamento têm um impacto significativo na densidade final, tamanho do grão e propriedades mecânicas da peça sinterizada.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura ideal é uma função do seu material e do resultado desejado. Use estes princípios para guiar seu processo.

- Se seu foco principal é a densidade máxima: Procure a extremidade superior da faixa recomendada do material (por exemplo, 0,8-0,9 Tm), mas monitore o crescimento excessivo de grão que possa prejudicar as propriedades mecânicas.

- Se seu foco principal é preservar uma microestrutura fina: Use a temperatura mais baixa que atinja a consolidação necessária, potencialmente combinada com um tempo de permanência mais longo para permitir que a difusão ocorra sem incentivar o rápido crescimento de grão.

- Se você está desenvolvendo um processo para um novo material: Comece com a regra prática de

>0,6 Tmcomo ponto de partida e realize testes sistemáticos, variando a temperatura e o tempo de permanência para mapear seus efeitos na densidade e microestrutura.

Compreender estes princípios centrais transforma o processo de seguir uma receita para projetar um resultado de material específico e desejado.

Tabela Resumo:

| Tipo de Material | Faixa Típica de Temperatura de Sinterização | Consideração Chave |

|---|---|---|

| Certos Pós Metálicos | ~630°C (1166°F) | Extremidade inferior do espectro de temperatura. |

| Cerâmicas Gerais | 600 – 1000°C | Ampla faixa baseada na composição específica. |

| Zircônia (Cerâmica Avançada) | ~1500°C (2732°F) | Alta temperatura necessária para densidade quase total. |

| Diretriz Geral | >60% do Ponto de Fusão do Material (Tm) | Um ponto de partida fundamental para qualquer material. |

Pronto para Otimizar Seu Processo de Sinterização?

Selecionar o perfil de temperatura preciso é fundamental para alcançar a densidade, resistência e microestrutura desejadas em seus componentes sinterizados. Os especialistas da KINTEK são especializados em fornecer os equipamentos de laboratório avançados e consumíveis necessários para um processamento térmico preciso.

Entendemos o delicado equilíbrio entre temperatura, densidade e crescimento de grão. Se você está trabalhando com pós metálicos inovadores ou cerâmicas de alto desempenho, nossas soluções são projetadas para ajudá-lo a alcançar resultados consistentes e de alta qualidade.

Deixe a KINTEK ser sua parceira no desenvolvimento de materiais.

Entre em contato com nossos especialistas em processamento térmico hoje mesmo para discutir como nossos equipamentos podem ajudá-lo a dominar seus parâmetros de sinterização e atingir seus objetivos específicos de material.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como um forno de sinterização por prensagem a vácuo a quente facilita a síntese de TiBw/TA15? Obtenha compósitos de titânio 100% densos

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022