Para peças cerâmicas, não existe uma única temperatura de sinterização universal. Embora uma temperatura de pico típica para algumas cerâmicas comuns seja em torno de 1.300°C, o valor preciso depende fundamentalmente do material específico que está sendo usado. O processo envolve um ciclo de aquecimento e resfriamento cuidadosamente controlado, e não apenas um único ponto de ajuste.

O ponto crucial é que a temperatura de sinterização não é um número fixo, mas um parâmetro calculado, geralmente definido para ser superior a 60% da temperatura de fusão absoluta (Tm) do material. Isso garante que energia térmica suficiente esteja disponível para ligar as partículas cerâmicas em uma peça densa e sólida.

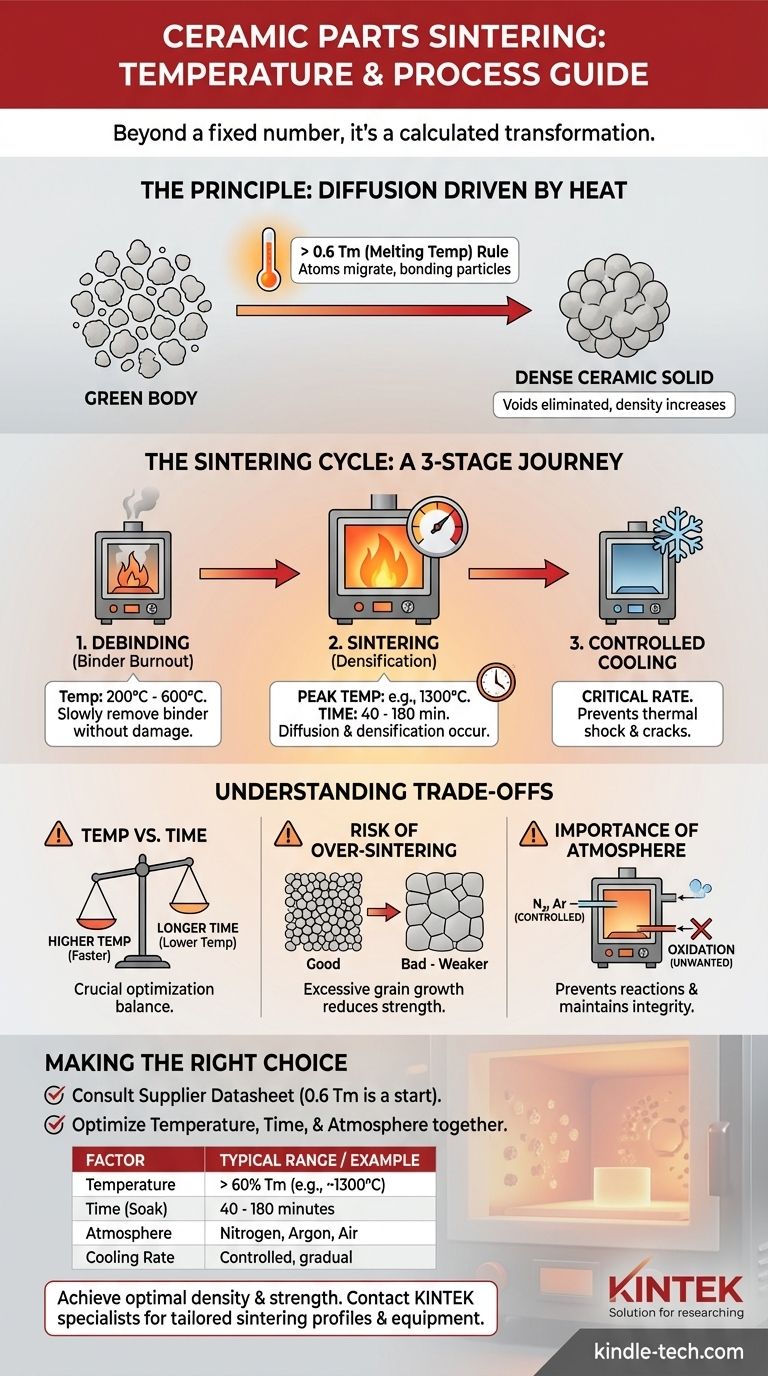

O Princípio da Sinterização: Mais do que Apenas Calor

A sinterização é o processo que transforma um pó compactado, conhecido como "corpo verde", em um sólido denso e coerente. Essa transformação depende de mecanismos em nível atômico impulsionados por altas temperaturas.

Do Pó ao Sólido

O objetivo da sinterização é reduzir o espaço vazio (porosidade) entre as partículas de pó iniciais. Ao aquecer o material, essas partículas se fundem, eliminando gradualmente os vazios e aumentando a densidade e a resistência geral da peça.

O Papel da Temperatura na Difusão

A alta temperatura fornece a energia necessária para que os átomos se movam e migrem através dos limites das partículas adjacentes. Esse processo, chamado de difusão, é o mecanismo central da sinterização. Ele permite que as partículas se liguem, reduz a área superficial e consolida o material em um corpo cerâmico forte.

A Regra Prática "0,6 Tm"

Como princípio orientador, a temperatura de sinterização deve ser alta o suficiente para permitir uma difusão significativa. Isso geralmente requer uma temperatura superior a aproximadamente 0,6 vezes a temperatura de fusão (Tm) do material. Abaixo desse limite, o movimento atômico é muito lento para que a densificação eficaz ocorra em um período de tempo razoável.

Um Ciclo de Sinterização é um Processo de Várias Etapas

Alcançar um resultado bem-sucedido envolve mais do que apenas atingir uma temperatura de pico. A sinterização é um ciclo térmico completo com estágios distintos, cada um servindo a um propósito crítico.

Etapa 1: Desaglomeração (Queima do Aglomerante)

Antes da sinterização, os pós cerâmicos são frequentemente misturados com um aglomerante para formar a forma inicial. A primeira fase do ciclo de aquecimento, muitas vezes em temperaturas mais baixas (por exemplo, 200°C - 600°C), é projetada para queimar lentamente esse material aglomerante sem danificar a peça.

Etapa 2: Sinterização (Densificação)

Esta é a fase de alta temperatura onde a consolidação real ocorre. O forno aumenta a temperatura até a temperatura de sinterização alvo (por exemplo, 1.300°C) e a mantém lá por uma duração específica, muitas vezes entre 40 e 180 minutos. Durante esse "tempo de patamar", a difusão atua para densificar a peça.

Etapa 3: Resfriamento Controlado

Após a manutenção em alta temperatura, a peça deve ser resfriada de forma controlada. O resfriamento muito rápido pode induzir choque térmico, levando a rachaduras e falha do componente. A taxa de resfriamento é uma parte essencial do perfil geral do processo.

Compreendendo as Compensações

Otimizar um ciclo de sinterização requer o equilíbrio de fatores concorrentes. As escolhas feitas impactam diretamente as propriedades finais do componente cerâmico.

Temperatura vs. Tempo

Uma temperatura de sinterização mais alta pode alcançar a densificação mais rapidamente. No entanto, um nível semelhante de densidade pode frequentemente ser alcançado mantendo a peça a uma temperatura ligeiramente mais baixa por um período mais longo. Essa compensação é crucial para a otimização do processo.

O Risco de Sinterização Excessiva

Usar uma temperatura muito alta ou mantê-la por muito tempo pode ser prejudicial. Isso pode levar ao crescimento excessivo de grãos, onde grãos menores se fundem em maiores. Embora a peça possa ser densa, grãos grandes podem frequentemente reduzir a resistência mecânica e a tenacidade à fratura do material.

A Importância da Atmosfera

A sinterização não acontece no vácuo, a menos que especificado. O gás dentro do forno (a atmosfera) é crítico. Uma atmosfera controlada (como nitrogênio ou argônio) pode prevenir reações químicas indesejadas, como a oxidação, garantindo que a integridade química do material seja mantida.

Fazendo a Escolha Certa para o Seu Material

O ciclo de sinterização ideal é uma solução personalizada baseada no material e nas propriedades finais desejadas.

- Se o seu foco principal é uma cerâmica específica (por exemplo, Alumina, Zircônia): Comece sempre consultando a folha de dados do fornecedor do material. A regra "0,6 Tm" fornece um excelente ponto de partida, mas ciclos precisos e validados são sempre específicos do material.

- Se o seu foco principal é a otimização do processo: Lembre-se de que temperatura, tempo e atmosfera são variáveis interconectadas. Ajustar uma afetará as outras, influenciando a densidade final, o tamanho do grão e a resistência mecânica.

Em última análise, a sinterização bem-sucedida é um processo de transformação controlada, não apenas uma aplicação de calor.

Tabela Resumo:

| Fator | Consideração Chave | Faixa Típica/Exemplo |

|---|---|---|

| Temperatura | Baseado no ponto de fusão do material (Tm) | > 60% de Tm (por exemplo, ~1300°C para muitas cerâmicas) |

| Tempo (Patamar) | Duração na temperatura de pico | 40 - 180 minutos |

| Atmosfera | Previne reações indesejadas | Nitrogênio, Argônio, Ar |

| Taxa de Resfriamento | Previne choque térmico | Controlada, gradual |

Obtenha densidade e resistência ótimas para seus componentes cerâmicos. A temperatura e o ciclo de sinterização precisos são críticos para o desempenho do seu produto. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar o forno certo e desenvolver um perfil de sinterização personalizado para o seu material específico — seja Alumina, Zircônia ou uma cerâmica técnica especializada. Entre em contato com nossos especialistas em sinterização hoje mesmo para discutir sua aplicação e garantir o sucesso do seu processo.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Mufla de 1800℃ para Laboratório

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

As pessoas também perguntam

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Quais são as diferentes versões da sinterização? Escolha o Processo Certo para o Seu Material

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- O que é um forno de sinterização? Um Guia para o Processamento de Materiais a Altas Temperaturas

- O que é o processo de sinterização? Um Guia para a Fabricação Baseada em Pó