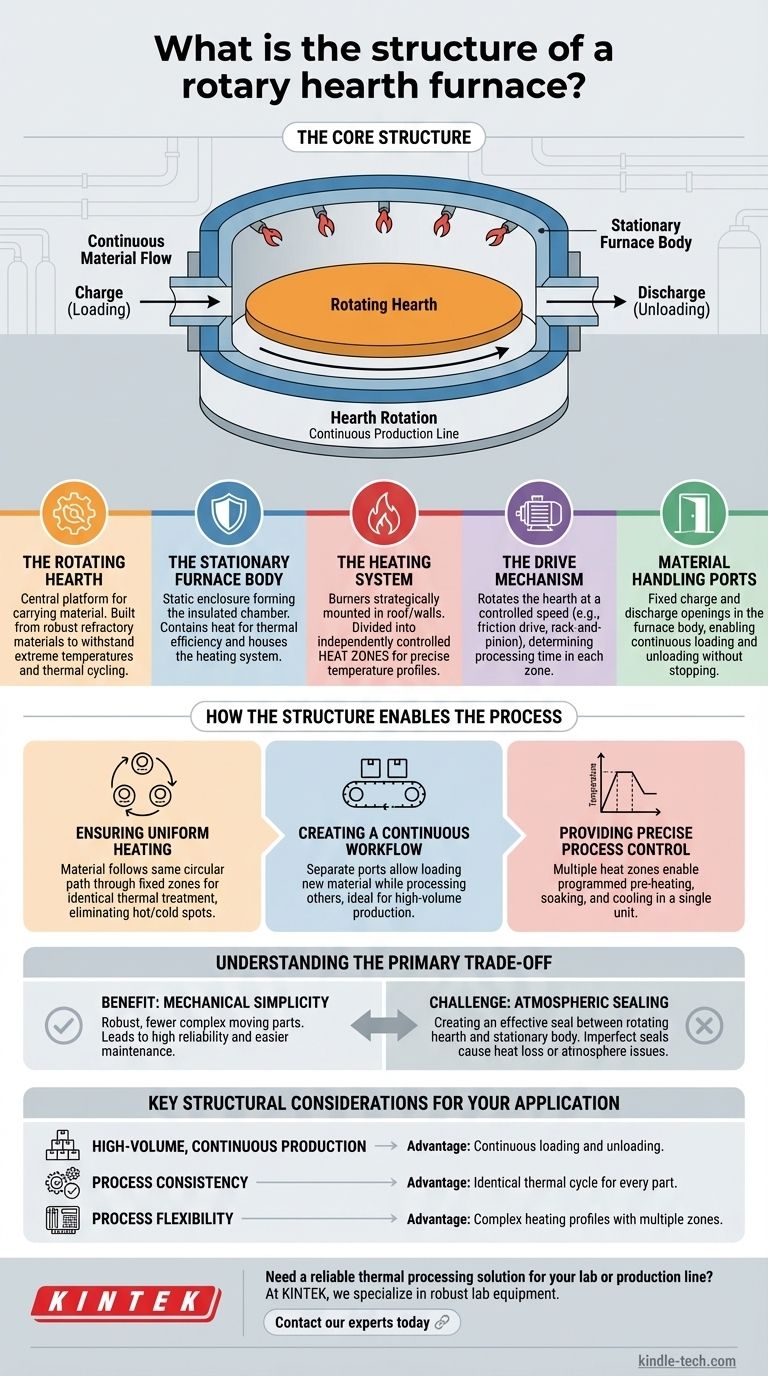

Em sua essência, a estrutura de um forno de soleira rotativa é notavelmente simples. Consiste em uma grande plataforma circular rotativa — a soleira — envolta em um corpo de forno estacionário e isolado. Este design permite que os materiais sejam continuamente carregados em um ponto, transportados através de diferentes zonas de aquecimento à medida que a soleira gira, e então descarregados em outro ponto.

O propósito fundamental desta estrutura é criar uma linha de produção contínua dentro de um único forno. Ao mover o material em uma plataforma rotativa através de zonas de temperatura fixas, garante-se que cada peça receba um tratamento térmico idêntico e altamente uniforme.

Desconstruindo os Principais Componentes Estruturais

Para entender como um forno de soleira rotativa opera, é essencial examinar seus principais elementos estruturais e o papel que cada um desempenha.

A Soleira Rotativa

A soleira é o componente central e definidor. É uma grande plataforma plana em forma de anel que gira lentamente dentro do forno.

Esta plataforma é construída com materiais refratários robustos, escolhidos por sua capacidade de suportar temperaturas extremas e ciclos térmicos sem degradação. Ela atua essencialmente como o sistema transportador para o material que está sendo processado.

O Corpo Estacionário do Forno

O corpo do forno, ou câmara, é o invólucro estático que circunda a soleira rotativa. Ele forma o teto e as paredes do ambiente de aquecimento.

Esta estrutura é fortemente isolada para conter o imenso calor, garantindo eficiência térmica e mantendo uma temperatura interna estável. Abriga o sistema de aquecimento e possui portas fixas para carregamento e descarregamento de material.

O Sistema de Aquecimento

O calor é tipicamente gerado por uma série de queimadores alimentados a gás ou óleo. Esses queimadores são estrategicamente montados no teto ou nas paredes do corpo estacionário do forno.

Crucialmente, o forno é frequentemente dividido em múltiplas zonas de calor controladas independentemente. Esta característica estrutural permite perfis de temperatura precisos, possibilitando que processos como pré-aquecimento, imersão e resfriamento controlado ocorram sequencialmente à medida que a soleira gira.

O Mecanismo de Acionamento

A própria soleira é girada por um poderoso sistema de acionamento. Este é tipicamente um sistema de roda de acionamento por fricção ou um acionamento por cremalheira e pinhão ou corrente mais positivo, dependendo do tamanho do forno.

Este mecanismo controla a velocidade de rotação da soleira, o que determina diretamente a quantidade de tempo que o material passa em cada zona de aquecimento — uma variável crítica do processo.

Portas de Manuseio de Materiais

Aberturas fixas no corpo estacionário do forno servem como portas de carga (carregamento) e descarga (descarregamento). À medida que a soleira gira, ela traz uma nova seção da plataforma para a porta de carga para receber material e, simultaneamente, move uma seção totalmente processada para a porta de descarga para remoção.

Como a Estrutura Permite o Processo

A interação entre esses componentes estáticos e dinâmicos é o que torna o forno tão eficaz para aplicações de aquecimento de alta volume e precisão.

Garantindo Aquecimento Uniforme

Como cada peça de material colocada na soleira segue exatamente o mesmo caminho circular através das mesmas zonas de temperatura fixas, o aquecimento é excepcionalmente uniforme. Este design elimina os problemas comuns de pontos quentes e frios encontrados em fornos de batelada.

Criando um Fluxo de Trabalho Contínuo

A separação das portas de carga e descarga permite que o forno opere continuamente. Material novo e frio pode ser carregado sem interromper o processamento de materiais já dentro, tornando-o ideal para integração em uma linha de produção maior.

Fornecendo Controle Preciso do Processo

O uso de múltiplas zonas de calor oferece aos operadores controle preciso sobre todo o ciclo térmico. Um produto pode ser aquecido lentamente, mantido em uma temperatura de pico por uma duração específica e, em seguida, resfriado a uma taxa controlada, tudo dentro de uma única máquina.

Compreendendo a Principal Compensação

Embora altamente eficaz, o design de um forno de soleira rotativa apresenta um desafio de engenharia central que define sua principal compensação.

O Benefício: Simplicidade Mecânica

O conceito central é mecanicamente robusto e relativamente simples. Uma mesa giratória dentro de uma caixa aquecida tem menos peças móveis complexas do que muitos sistemas contínuos alternativos, levando a alta confiabilidade e manutenção mais fácil.

O Desafio: Vedação Atmosférica

O desafio mais significativo é criar e manter uma vedação eficaz entre a borda da soleira rotativa e o piso do corpo estacionário do forno. Vedações imperfeitas podem levar à perda de calor, reduzindo a eficiência, ou permitir que a atmosfera entre ou saia do forno, o que é uma questão crítica quando uma atmosfera controlada específica é necessária.

Considerações Estruturais Chave para Sua Aplicação

A estrutura de um forno de soleira rotativa é projetada para objetivos industriais específicos.

- Se o seu foco principal é a produção contínua de alto volume: A capacidade da estrutura de ser constantemente carregada e descarregada sem parar é sua vantagem definidora.

- Se o seu foco principal é a consistência do processo: O movimento rotacional da soleira através de zonas fixas garante que cada peça receba um ciclo térmico idêntico, garantindo uniformidade.

- Se o seu foco principal é a flexibilidade do processo: A divisão em múltiplas zonas de aquecimento controladas independentemente permite programar perfis de aquecimento complexos e precisos dentro de uma única unidade.

Em última análise, a estrutura do forno é uma solução direta e elegante para o desafio de realizar processamento térmico consistente e de alto volume.

Tabela Resumo:

| Componente | Função | Característica Chave |

|---|---|---|

| Soleira Rotativa | Transporta material através do forno | Plataforma refratária robusta |

| Corpo Estacionário do Forno | Envolve o ambiente de aquecimento | Câmara fortemente isolada |

| Sistema de Aquecimento | Fornece calor em zonas controladas | Múltiplos queimadores controlados independentemente |

| Mecanismo de Acionamento | Gira a soleira a uma velocidade controlada | Acionamento por fricção ou sistema de cremalheira e pinhão |

| Portas de Manuseio de Materiais | Permitem carregamento e descarregamento contínuos | Aberturas fixas de carga e descarga |

Precisa de uma solução confiável de processamento térmico para seu laboratório ou linha de produção?

A operação precisa e contínua de um forno de soleira rotativa é ideal para alcançar resultados uniformes em aplicações de alto volume. Na KINTEK, somos especialistas no fornecimento de equipamentos robustos de laboratório, incluindo fornos, para atender às suas necessidades específicas de processamento térmico.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aumentar sua eficiência e consistência.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

As pessoas também perguntam

- Quais são as desvantagens do incinerador de forno rotativo? Altos Custos e Complexidades Operacionais

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho

- Quais são as configurações típicas de zona de aquecimento e as capacidades máximas de temperatura dos fornos tubulares? Encontre a Configuração Certa para o Seu Laboratório

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo