Para a maioria das aplicações de engenharia, uma espessura de revestimento padrão geralmente varia de 0,0005 polegadas a 0,0015 polegadas (0,012 mm a 0,038 mm). Esta espessura fornece uma superfície durável e funcional com uma dureza de aproximadamente 48 a 52 Rockwell C, adequada para uma ampla variedade de usos industriais.

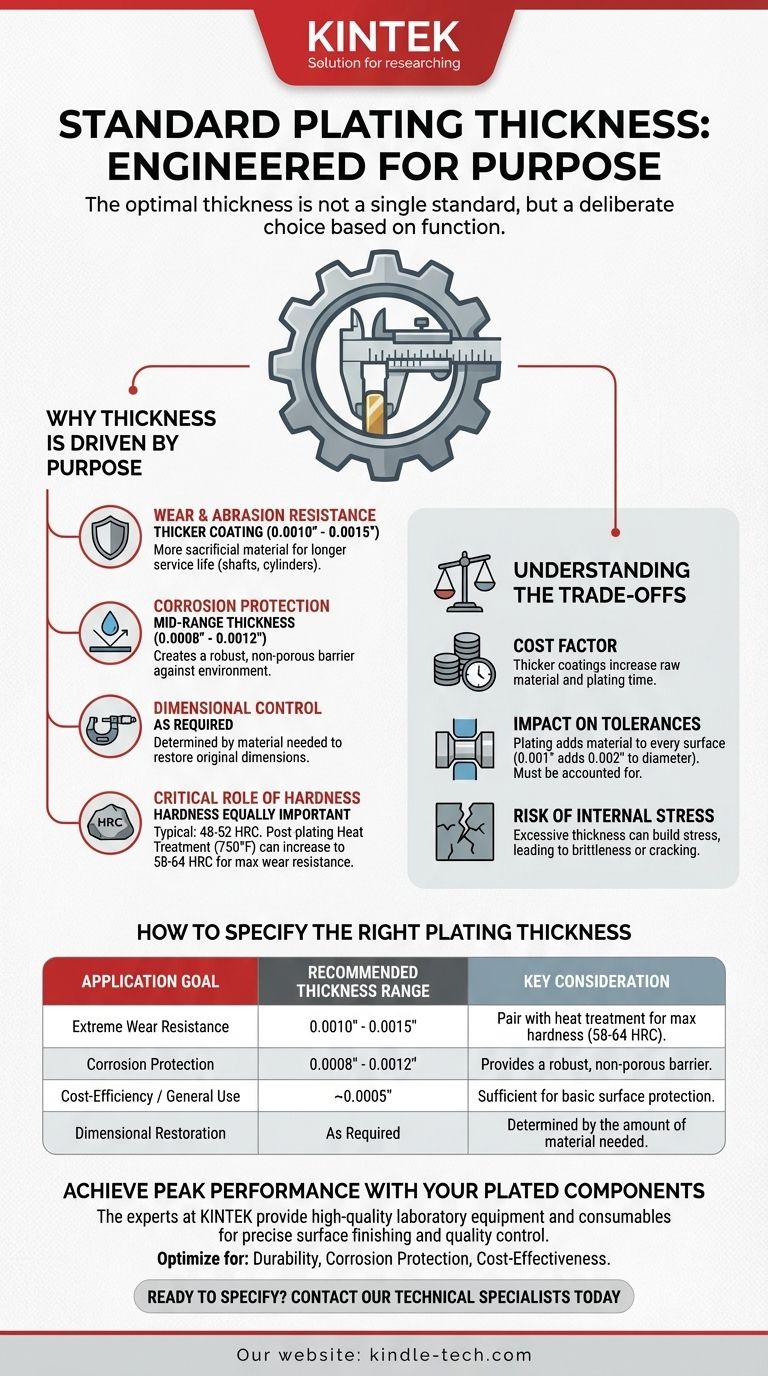

O conceito de uma única espessura de revestimento "padrão" é enganoso. A espessura ideal não é um número fixo, mas sim uma escolha deliberada de engenharia ditada inteiramente pela função pretendida da peça, ambiente e requisitos de desempenho.

Por que a Espessura é Determinada pelo Propósito

Embora exista uma faixa geral, a espessura específica que você escolher dentro dessa faixa — ou mesmo fora dela — depende do que você precisa que o revestimento realize. A função do revestimento é o fator mais crítico em sua especificação.

Revestimento para Resistência ao Desgaste e Abrasão

Para componentes sujeitos a atrito ou desgaste abrasivo, um revestimento mais espesso é geralmente melhor.

Uma espessura maior fornece mais material de sacrifício, estendendo a vida útil da peça antes que o metal base seja exposto. Isso é comum para eixos, cilindros hidráulicos e componentes deslizantes.

Revestimento para Proteção Contra Corrosão

O objetivo principal para a resistência à corrosão é criar uma barreira completa e não porosa entre o substrato e seu ambiente.

Mesmo um revestimento relativamente fino pode fornecer excelente proteção, mas uma espessura maior adiciona robustez e ajuda a garantir que não haja poros microscópicos que possam se tornar locais de corrosão.

Revestimento para Controle Dimensional

O revestimento é frequentemente usado para restaurar peças desgastadas ou usinadas incorretamente às suas dimensões originais.

Nesses casos, o "padrão" é deixado de lado. A espessura é determinada pela quantidade de material que deve ser adicionada para atender à tolerância dimensional final.

O Papel Crítico da Dureza

A espessura é apenas metade da equação de desempenho. A dureza do revestimento é igualmente importante para a durabilidade.

Como observado, o revestimento de engenharia típico tem uma dureza de 48-52 Rockwell C. No entanto, processos pós-revestimento, como tratamento térmico por uma hora a aproximadamente 750°F (400°C), podem aumentar significativamente isso para 58-64 Rockwell C, melhorando drasticamente a resistência ao desgaste.

Compreendendo as Compensações

A escolha da espessura do revestimento é um exercício de equilíbrio entre desempenho e limitações práticas. Simplesmente optar pelo revestimento mais espesso possível é frequentemente um erro.

O Fator Custo

O revestimento é um processo aditivo. Um revestimento mais espesso requer mais matéria-prima e significativamente mais tempo no tanque de revestimento, ambos os quais aumentam diretamente o custo da operação.

Impacto em Tolerâncias Apertadas

O revestimento adiciona material a todas as superfícies. Isso deve ser considerado no projeto inicial, especialmente para peças com tolerâncias apertadas, roscas ou superfícies de contato. Um revestimento de 0,001 polegada adiciona 0,002 polegadas ao diâmetro de um eixo.

Risco de Tensão Interna

À medida que a espessura do revestimento aumenta, as tensões internas dentro do revestimento podem se acumular. Se não forem gerenciadas adequadamente, revestimentos excessivamente espessos podem se tornar quebradiços, levando a rachaduras ou má adesão ao material base.

Como Especificar a Espessura de Revestimento Correta

Sua especificação final deve ser uma escolha consciente baseada na aplicação específica e no orçamento da peça.

- Se seu foco principal for resistência extrema ao desgaste: Especifique uma espessura na extremidade superior da faixa (0,0010" a 0,0015") e considere especificar tratamento térmico pós-revestimento para dureza máxima.

- Se seu foco principal for proteção contra corrosão: Uma espessura intermediária (0,0008" a 0,0012") fornece uma barreira robusta e confiável para a maioria dos ambientes industriais.

- Se seu foco principal for custo-benefício para uso geral: Uma espessura na extremidade inferior da faixa (0,0005") é frequentemente suficiente para fornecer proteção básica da superfície e um acabamento durável.

- Se seu foco principal for restaurar as dimensões da peça: A espessura necessária é simplesmente a quantidade de material necessária para trazer a peça de volta à sua tolerância especificada.

Em última análise, a espessura de revestimento correta é aquela que atende aos seus objetivos de desempenho sem exagerar na engenharia da solução.

Tabela Resumo:

| Objetivo da Aplicação | Faixa de Espessura Recomendada | Consideração Principal |

|---|---|---|

| Resistência Extrema ao Desgaste | 0,0010" - 0,0015" | Combine com tratamento térmico para dureza máxima (58-64 HRC). |

| Proteção Contra Corrosão | 0,0008" - 0,0012" | Fornece uma barreira robusta e não porosa. |

| Custo-Benefício / Uso Geral | ~0,0005" | Suficiente para proteção básica da superfície. |

| Restauração Dimensional | Conforme Necessário | Determinado pela quantidade de material necessária. |

Alcance o Desempenho Máximo com Seus Componentes Revestidos

A escolha da espessura de revestimento correta é fundamental para a longevidade e confiabilidade de suas peças. Os especialistas da KINTEK estão aqui para ajudar você a navegar nessas especificações. Fornecemos equipamentos de laboratório e consumíveis de alta qualidade essenciais para acabamento de superfície preciso e controle de qualidade.

Permita-nos ajudar você a otimizar seu processo para:

- Durabilidade: Selecione a espessura e a dureza ideais para resistência máxima ao desgaste.

- Proteção Contra Corrosão: Garanta uma barreira protetora impecável para ambientes agressivos.

- Custo-Benefício: Evite o excesso de engenharia e controle o orçamento do seu projeto.

Pronto para especificar o revestimento perfeito para sua aplicação? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir os requisitos do seu projeto e descobrir como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

As pessoas também perguntam

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Qual é a função de um forno a vácuo? Alcançar Processamento Térmico de Alta Pureza e Livre de Contaminação

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir