Em sua essência, a Sinterização por Plasma de Faísca (SPS) é uma técnica avançada de consolidação de pó que utiliza pressão uniaxial simultânea e uma corrente elétrica contínua pulsada para transformar pó solto em um material denso e sólido. Este processo ocorre a uma taxa excepcionalmente rápida, alcançando a densificação total em minutos, em vez das horas exigidas pelos métodos convencionais.

A Sinterização por Plasma de Faísca não é meramente uma forma mais rápida de aquecer o material. É uma abordagem fundamentalmente diferente que usa um campo elétrico para ativar diretamente as partículas de pó, permitindo a densificação em temperaturas mais baixas e com maior velocidade, preservando assim microestruturas de grãos finos que são críticas para materiais de alto desempenho.

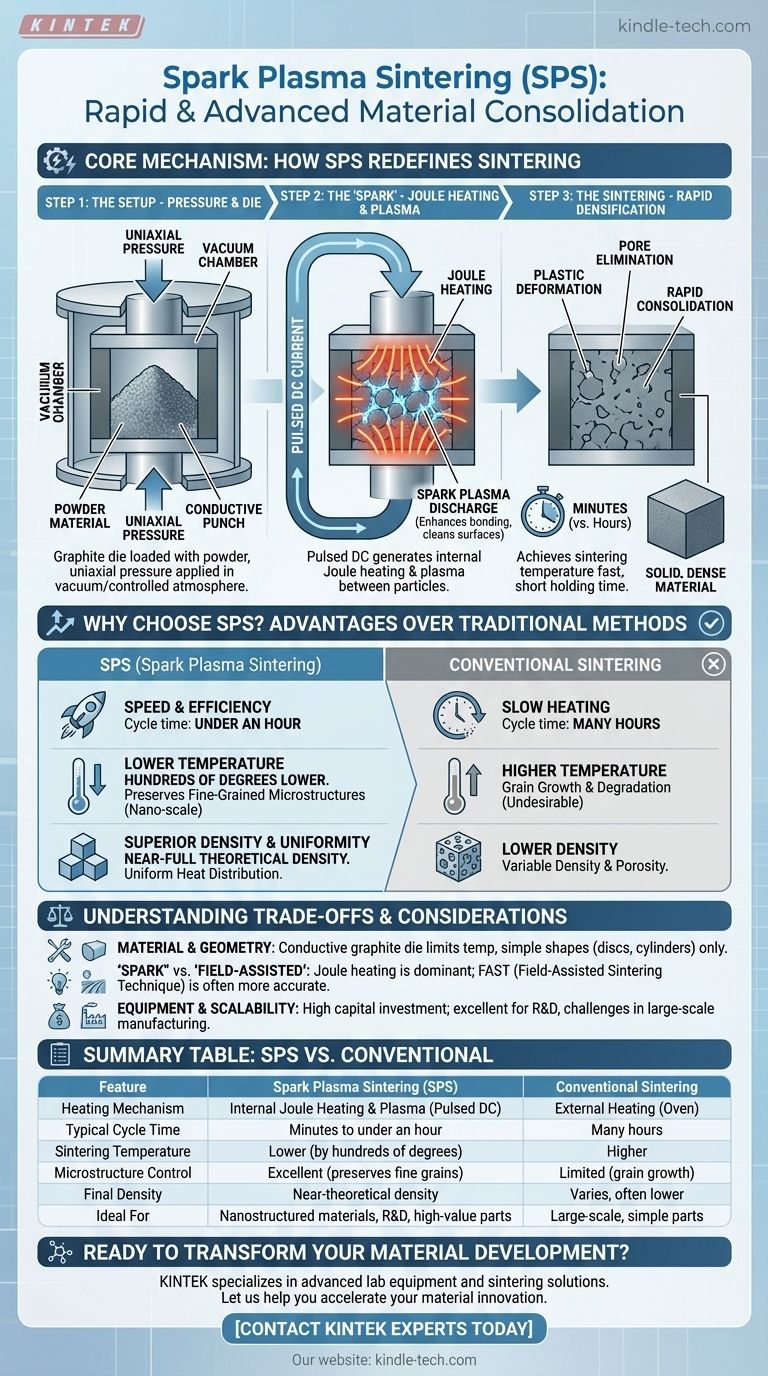

Como a SPS Redefine a Sinterização: O Mecanismo Central

A sinterização tradicional é como um forno convencional; ela aquece lentamente um material de fora para dentro. A SPS, também conhecida como Técnica de Sinterização Assistida por Campo (FAST), é mais como uma combinação de uma prensa hidráulica e um sistema de aquecimento interno direcionado.

Passo 1: A Configuração - Pressão e uma Matriz

O processo começa carregando o material em pó em uma matriz condutora, que é quase sempre feita de grafite. Esta matriz é então colocada entre dois punções dentro de uma câmara de vácuo.

Uma pressão mecânica uniaxial é aplicada através dos punções, compactando o pó solto. A câmara é evacuada para criar vácuo ou preenchida com uma atmosfera controlada para evitar oxidação e contaminação.

Passo 2: A "Faísca" - Aquecimento Joule e Plasma

Uma vez que a pressão e a atmosfera são definidas, uma corrente contínua (DC) pulsada de alta amperagem é passada através dos punções e da matriz de grafite. Esta corrente é a chave para todo o processo e gera calor intenso através de dois efeitos primários.

O efeito dominante é o aquecimento Joule. A resistência elétrica da matriz de grafite e, se condutor, do próprio pó da amostra, gera calor rápido e uniforme. Isso aquece a amostra tanto externamente (da matriz) quanto internamente (de dentro do pó).

Um efeito secundário, que dá nome ao método, é a geração de descarga de plasma de faísca nos vazios entre as partículas de pó. Este plasma momentâneo ajuda a limpar as superfícies das partículas de óxidos e impurezas, o que melhora a ligação.

Passo 3: A Sinterização - Densificação Rápida

A combinação de calor intenso e uniforme e pressão mecânica constante faz com que as partículas de pó sofram deformação plástica. As partículas se ligam em seus pontos de contato, e os poros entre elas são eliminados.

Como as taxas de aquecimento podem ser tão altas quanto 1000°C/min, o material atinge sua temperatura de sinterização quase instantaneamente. Isso permite que todo o processo de densificação seja concluído em um tempo de retenção muito curto, muitas vezes apenas alguns minutos.

Por Que Escolher a SPS? Principais Vantagens Sobre os Métodos Tradicionais

A SPS oferece vantagens distintas que a tornam o método preferido para a produção de cerâmicas avançadas, compósitos e ligas inovadoras.

Velocidade e Eficiência Sem Precedentes

A vantagem mais significativa da SPS é sua velocidade. Ao eliminar os longos tempos de aquecimento, imersão e resfriamento dos fornos convencionais, a SPS encurta drasticamente o ciclo de produção de muitas horas para menos de uma hora.

Temperatura Mais Baixa, Melhor Microestrutura

A SPS geralmente atinge a densificação total em temperaturas várias centenas de graus mais baixas do que a sinterização convencional. Isso é crítico porque altas temperaturas e longos tempos de exposição causam crescimento indesejável de grãos, o que pode degradar as propriedades mecânicas de um material.

Ao minimizar tanto a temperatura quanto o tempo, a SPS é excepcional na produção de materiais nanoestruturados ou de grãos finos, preservando as propriedades únicas que vêm dessas características em pequena escala.

Densidade e Uniformidade Superiores

A combinação de aquecimento Joule interno e aquecimento externo da matriz garante uma distribuição de temperatura altamente uniforme em toda a amostra. Isso, juntamente com a pressão aplicada, elimina efetivamente a porosidade e produz consistentemente materiais com densidade teórica quase total.

Compreendendo as Trocas e Considerações

Embora poderosa, a SPS não é uma solução universal. Compreender suas limitações é fundamental para usá-la de forma eficaz.

Limitações de Material e Geometria

O processo SPS padrão depende de uma matriz de grafite condutora, o que limita a temperatura máxima de processamento e pode causar contaminação por carbono em materiais sensíveis. Além disso, a configuração de pressão uniaxial restringe as geometrias das amostras a formas relativamente simples, como discos, cilindros e quadrados.

A Distinção "Faísca" vs. "Assistida por Campo"

Embora "Sinterização por Plasma de Faísca" seja o nome comum, muitos especialistas preferem o termo mais preciso Técnica de Sinterização Assistida por Campo (FAST). Isso ocorre porque a pesquisa indica que o aquecimento Joule é o mecanismo dominante, e um plasma sustentado nem sempre está presente ou é necessário para a densificação.

Equipamento e Escalabilidade

Os sistemas SPS são especializados e representam um investimento de capital significativo em comparação com os fornos convencionais. Embora excelentes para pesquisa, desenvolvimento e produção de componentes de alto valor, escalar o processo para peças muito grandes ou fabricação de alto volume continua sendo um desafio.

Fazendo a Escolha Certa para Sua Aplicação

Decidir se deve usar a SPS depende inteiramente do seu material e dos objetivos de desempenho.

- Se o seu foco principal é prototipagem rápida e desenvolvimento de novos materiais: A SPS é uma ferramenta incomparável, pois sua velocidade permite iteração e experimentação rápidas.

- Se o seu foco principal é preservar microestruturas em nanoescala ou de grãos finos: A SPS é a escolha superior, pois sua baixa temperatura e curta duração evitam o crescimento de grãos comum em outros métodos.

- Se o seu foco principal é criar materiais com a maior densidade possível: A SPS se destaca na eliminação da porosidade e na obtenção de densidade quase teórica, especialmente para materiais difíceis de sinterizar.

- Se o seu foco principal é produzir peças grandes e geometricamente complexas a baixo custo: Métodos tradicionais como fundição ou rotas convencionais de prensagem e sinterização são provavelmente mais adequados.

A SPS é uma tecnologia transformadora que capacita a criação de materiais de próxima geração, oferecendo controle preciso sobre o processo de densificação.

Tabela Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Sinterização Convencional |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento Joule Interno & Plasma (DC Pulsado) | Aquecimento Externo (Forno) |

| Tempo de Ciclo Típico | Minutos a menos de uma hora | Muitas horas |

| Temperatura de Sinterização | Mais baixa (em centenas de graus) | Mais alta |

| Controle de Microestrutura | Excelente (preserva grãos finos) | Limitado (crescimento de grãos) |

| Densidade Final | Densidade quase teórica | Varia, muitas vezes mais baixa |

| Ideal Para | Materiais nanoestruturados, P&D, peças de alto valor | Peças grandes e simples |

Pronto para Transformar o Desenvolvimento de Seus Materiais com SPS?

A Sinterização por Plasma de Faísca é a chave para desbloquear o potencial de cerâmicas avançadas, compósitos e ligas inovadoras. Se sua pesquisa ou produção exige prototipagem rápida, preservação de microestruturas de grãos finos ou obtenção de densidade quase teórica, o equipamento certo é crítico.

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções de sinterização, para atender às necessidades precisas de laboratórios e instalações de pesquisa.

Deixe-nos ajudá-lo a acelerar sua inovação de materiais. Entre em contato com nossos especialistas hoje mesmo para discutir como a tecnologia SPS pode beneficiar sua aplicação específica.

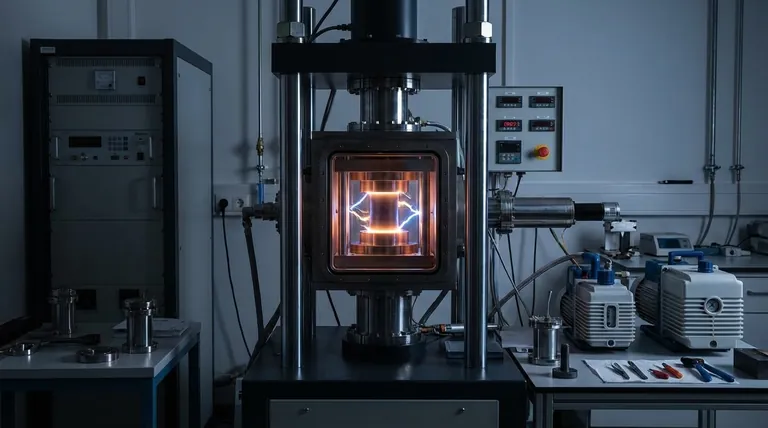

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura