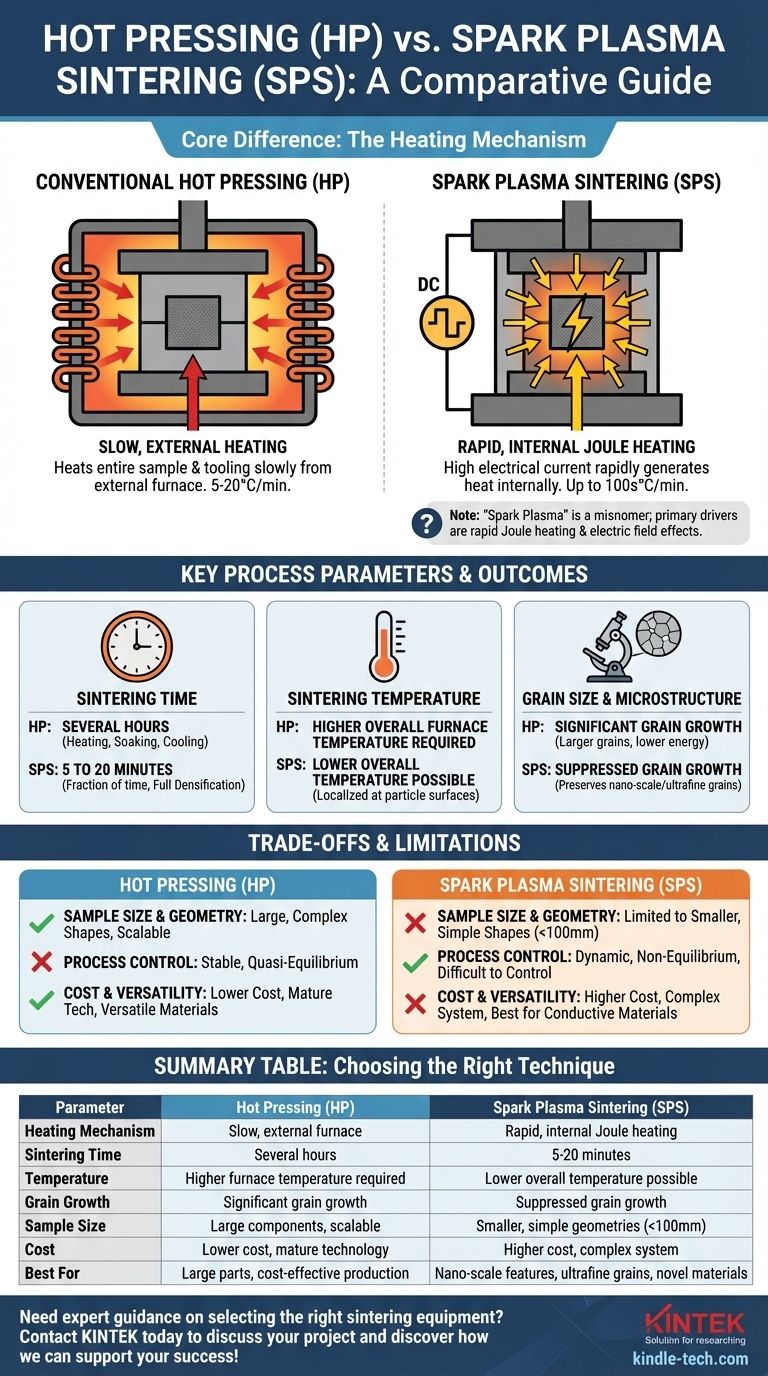

Em sua essência, a diferença entre a prensagem a quente (HP) convencional e a sinterização por plasma de faísca (SPS) é o mecanismo de aquecimento. A prensagem a quente aquece lentamente toda a amostra e suas ferramentas a partir de um forno externo, enquanto a SPS usa uma corrente elétrica alta para gerar calor rapidamente internamente nas ferramentas e, em muitos casos, na própria amostra. Essa diferença fundamental na entrega de calor impulsiona todas as outras distinções em velocidade, temperatura e propriedades finais do material.

Embora ambas sejam técnicas de metalurgia do pó que usam pressão uniaxial e calor para criar sólidos densos, a SPS alavanca o aquecimento Joule interno e rápido para atingir a densificação em minutos, preservando microestruturas finas. A prensagem a quente convencional é um processo de aquecimento em massa mais lento, mais adequado para componentes maiores onde o controle microestrutural é menos crítico.

O Mecanismo Central: Como o Calor é Entregue

Compreender como a energia é introduzida no sistema é a chave para diferenciar esses dois processos.

Prensagem a Quente Convencional (HP): Aquecimento Lento e Externo

Uma prensa a quente funciona de forma muito parecida com um forno sofisticado combinado com uma prensa hidráulica. O conjunto de matriz (molde) preenchido com pó é colocado dentro de um forno.

Os elementos de aquecimento (resistivos ou por indução) localizados fora do conjunto da matriz aquecem gradualmente a câmara. Esse calor é então transferido lentamente por radiação e condução para a matriz, os punções e, finalmente, para o compactado de pó. Todo esse processo é lento, com taxas de aquecimento tipicamente na faixa de 5-20°C por minuto.

Sinterização por Plasma de Faísca (SPS): Aquecimento Rápido e Interno

A SPS, também conhecida como Tecnologia de Sinterização Assistida por Campo (FAST), emprega uma abordagem radicalmente diferente. Ela usa a própria ferramenta como elemento de aquecimento.

Uma corrente contínua (DC) pulsada de alta potência é passada diretamente através da matriz condutora (geralmente grafite) e dos punções. Isso gera um intenso e rápido aquecimento Joule devido à resistência elétrica. Se a amostra em pó for condutora, a corrente também passará por ela, criando superaquecimento localizado nos pontos de contato entre as partículas.

Esse aquecimento interno resulta em taxas de aquecimento incrivelmente rápidas, muitas vezes excedendo várias centenas de graus Celsius por minuto. O termo "plasma de faísca" é um nome impróprio comercial; embora um plasma localizado possa se formar entre as partículas, os principais motores para a sinterização aprimorada são o aquecimento rápido e os efeitos do campo elétrico.

Comparando Parâmetros Chave do Processo

Os diferentes métodos de aquecimento levam a variações drásticas no processo em si.

Tempo de Sinterização

Esta é a diferença prática mais significativa. Um ciclo típico de prensagem a quente, incluindo aquecimento, manutenção em temperatura e resfriamento, pode levar várias horas.

Um ciclo SPS atinge a densificação total em uma fração desse tempo, com tempos totais de processo geralmente durando apenas 5 a 20 minutos.

Temperatura de Sinterização

Como o aquecimento SPS é tão eficiente e localizado nas superfícies das partículas onde a sinterização ocorre, ele pode frequentemente atingir a densidade total em uma temperatura de forno geral mais baixa em comparação com a prensagem a quente. A energia é entregue precisamente onde é mais necessária.

A prensagem a quente requer uma temperatura de forno mais alta por um período mais longo para garantir que toda a amostra atinja a temperatura de sinterização necessária.

Tamanho do Grão e Microestrutura

A longa duração em altas temperaturas durante a prensagem a quente inevitavelmente leva a um crescimento significativo dos grãos. Este é um processo natural onde grãos menores são consumidos por grãos maiores para reduzir a energia total do contorno de grão.

A velocidade extrema do ciclo SPS é sua maior vantagem para a ciência dos materiais. Ao minimizar o tempo que o material passa em alta temperatura, a SPS efetivamente suprime o crescimento de grãos, tornando possível produzir materiais totalmente densos com microestruturas de escala nanométrica ou de grão ultrafino.

Compreendendo as Compensações e Limitações

A SPS é uma tecnologia poderosa, mas não é um substituto universal para a prensagem a quente. Cada uma tem vantagens e desvantagens distintas.

Tamanho e Geometria da Amostra

A prensagem a quente é altamente escalável. É rotineiramente usada para produzir componentes grandes (muitas polegadas ou até pés de diâmetro) e pode ser adaptada para formas relativamente complexas.

A SPS é geralmente limitada à produção de geometrias menores e simples, como discos ou quadrados, tipicamente com menos de 100 mm de diâmetro. Garantir a densidade de corrente uniforme e a distribuição de temperatura torna-se extremamente difícil em peças maiores ou mais complexas.

Custo e Versatilidade

As prensas a quente convencionais são uma tecnologia madura e robusta. Elas são menos caras para comprar, operar e manter do que seus equivalentes SPS. Elas também são altamente versáteis e podem ser usadas para uma vasta gama de materiais, incluindo polímeros, metais e cerâmicas.

Os sistemas SPS são significativamente mais caros e complexos. Eles funcionam melhor com ferramentas de grafite condutoras e têm um desempenho ideal ao sinterizar materiais condutores ou semicondutores. Embora isolantes possam ser sinterizados, isso requer técnicas especiais que anulam alguns dos benefícios do aquecimento direto.

Controle do Processo

A prensagem a quente é um processo estável, quase em equilíbrio, que é relativamente simples de controlar.

A SPS é um processo dinâmico, fora de equilíbrio. As taxas de aquecimento extremas e os gradientes de temperatura podem ser difíceis de medir e controlar com precisão, às vezes levando a "pontos quentes" ou fuga térmica, especialmente com materiais reativos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica correta requer uma compreensão clara do seu objetivo principal, seja ele novidade de pesquisa, escala de produção ou desempenho do material.

- Se o seu foco principal é preservar características em escala nanométrica ou criar materiais de grão ultrafino: A SPS é a escolha superior devido à sua capacidade de consolidar pós rapidamente enquanto suprime o crescimento de grãos.

- Se o seu foco principal é produzir componentes grandes ou fabricação econômica: A prensagem a quente convencional é a solução mais prática e escalável.

- Se o seu foco principal é pesquisar fases de materiais novas, fora de equilíbrio ou metaestáveis: A SPS é uma poderosa ferramenta de descoberta, pois seu ciclo rápido pode "travar" microestruturas únicas que não sobreviveriam a um processo térmico lento.

- Se o seu foco principal é a produção estabelecida com uma ampla variedade de materiais, incluindo isolantes: A prensagem a quente oferece maior versatilidade e uma base tecnológica mais estabelecida e de menor custo.

Em última análise, sua escolha é estratégica, equilibrando as prioridades da fidelidade microestrutural e velocidade com as da escalabilidade e custo.

Tabela de Resumo:

| Parâmetro | Prensagem a Quente (HP) | Sinterização por Plasma de Faísca (SPS) |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento lento e externo do forno | Aquecimento Joule rápido e interno via corrente DC pulsada |

| Tempo de Sinterização | Várias horas | 5 a 20 minutos |

| Temperatura | Temperatura de forno mais alta necessária | Temperatura geral mais baixa possível |

| Crescimento de Grão | Crescimento significativo de grão | Crescimento de grão suprimido |

| Tamanho da Amostra | Componentes grandes, escaláveis | Geometrias menores e simples (tipicamente <100mm) |

| Custo | Custo mais baixo, tecnologia madura | Custo mais alto, sistema complexo |

| Melhor Para | Peças grandes, produção econômica, materiais versáteis | Características em escala nanométrica, grãos ultrafinos, materiais novos |

Precisa de orientação especializada na seleção do equipamento de sinterização certo para seus objetivos de pesquisa ou produção? Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados às necessidades exclusivas do seu laboratório. Se você está explorando materiais novos com SPS ou aumentando a produção com prensagem a quente, nossa equipe pode ajudá-lo a escolher a solução perfeita para alcançar propriedades e eficiência superiores do material. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode apoiar seu sucesso!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- O que é sinterização a quente? Alcance Densidade e Resistência Superiores para os Seus Materiais

- Quais são as vantagens de usar um Forno de Prensagem a Quente a Vácuo para SiC/Cu-Al2O3? Atingir Densidade Próxima da Teórica

- Como um forno de prensagem a quente a vácuo com resistência de grafite facilita a densificação de cerâmicas de ZrB2 de sinterização difícil?

- Quais vantagens técnicas um forno de prensagem a quente a vácuo oferece? Alcance Densificação Superior em Compósitos Al-Si

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- Qual é o papel de um forno de prensagem a quente a vácuo na sinterização de Fe-Cu-Ni-Sn-VN? Aumenta a Densidade e a Resistência ao Desgaste

- Por que evacuar e preencher com argônio para prensagem a quente de Al-Cu? Garanta ligações de difusão fortes e sem óxido

- Por que um forno de sinterização por prensagem a quente a vácuo é utilizado para TiNiNb? Alcançar alta densidade e microestrutura livre de óxido