No contexto da moldagem por injeção, a sinterização é a etapa final crítica que transforma uma peça moldada feita de material em pó em um componente sólido, denso e funcional. Isso não é usado na moldagem por injeção de plástico tradicional, mas é o cerne de processos avançados como a Moldagem por Injeção de Metal (MIM) e a Moldagem por Injeção de Cerâmica (CIM). A sinterização usa calor elevado — abaixo do ponto de fusão do material — para fundir as partículas de pó individuais, criando uma massa sólida com propriedades quase idênticas ao material a granel.

A sinterização é um processo térmico que altera fundamentalmente a natureza de uma peça moldada. Ele converte um objeto frágil composto de metal ou cerâmica em pó, mantido unido por um aglutinante, em um produto final forte e denso, fundindo as partículas sem nunca derreter o material primário.

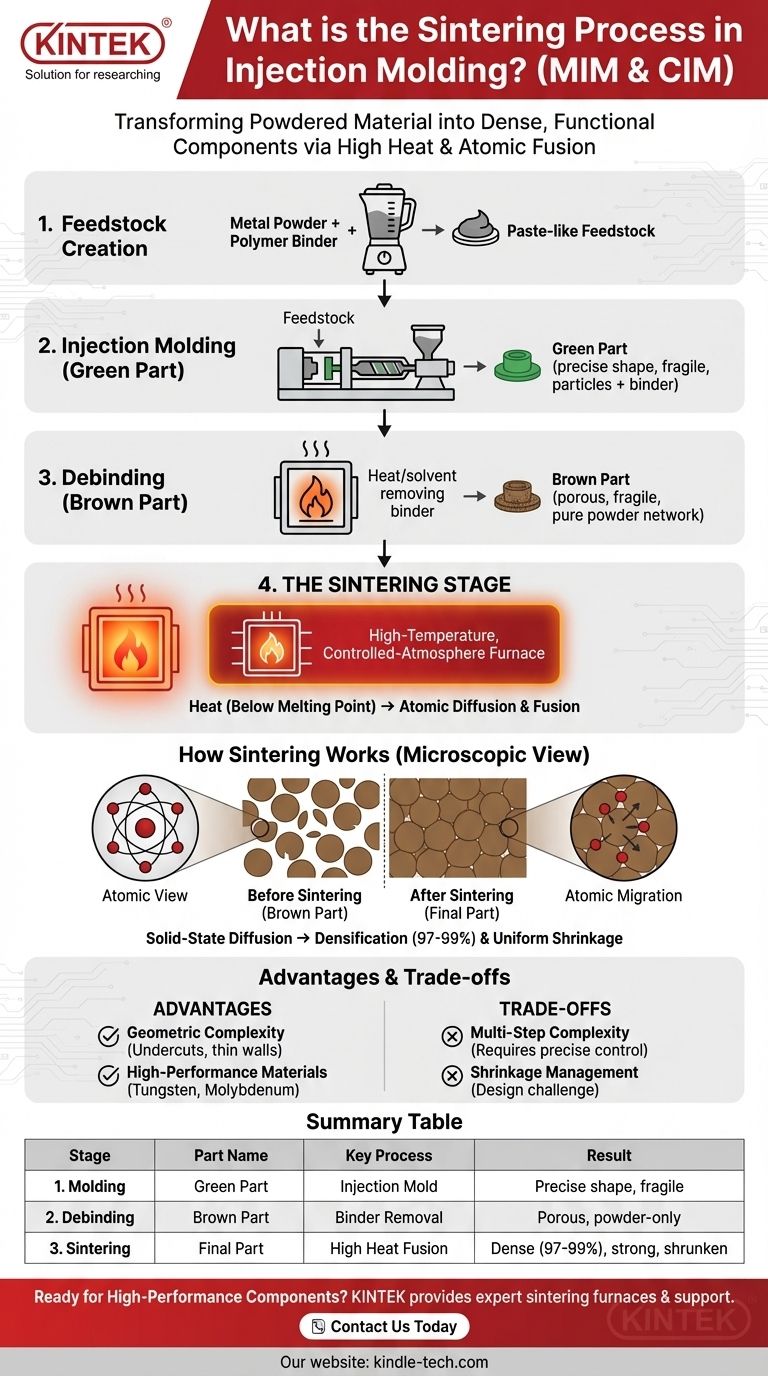

O Processo de Moldagem por Injeção Baseado em Sinterização

Para entender o papel da sinterização, você deve primeiro entender o processo de múltiplas etapas ao qual ela pertence, mais comumente a Moldagem por Injeção de Metal (MIM). Este processo combina a liberdade geométrica da moldagem por injeção de plástico com as propriedades do material do metal.

Etapa 1: Criação da Matéria-Prima (Feedstock)

O processo começa misturando pó de metal extremamente fino com um aglutinante polimérico. Isso cria uma matéria-prima com consistência pastosa que pode ser processada em uma máquina de moldagem por injeção.

Etapa 2: Moldagem por Injeção da "Peça Verde"

Esta matéria-prima é aquecida e injetada em uma cavidade do molde, assim como na moldagem por injeção de plástico convencional. A peça resultante, chamada de "peça verde", tem a forma exata do componente final, mas é composta por partículas de metal mantidas juntas pelo aglutinante.

Etapa 3: Remoção do Aglutinante (Desaglutinamento)

A peça verde é então submetida a um processo de desaglutinamento, muitas vezes usando solventes ou calor. Isso remove a maior parte do aglutinante polimérico. A peça que resta, agora chamada de "peça marrom", é frágil e porosa, consistindo em partículas de metal frouxamente conectadas.

Etapa 4: O Estágio de Sinterização

Esta é a etapa final e transformadora. A peça marrom é colocada em um forno de alta temperatura e atmosfera controlada. A temperatura é elevada para um ponto logo abaixo do ponto de fusão do metal.

Como a Sinterização Funciona em Nível Microscópico

A sinterização não é um processo de fusão simples. Ela depende de um fenômeno chamado difusão no estado sólido, que altera drasticamente a estrutura interna e as propriedades físicas da peça.

O Princípio da Difusão Atômica

O calor elevado fornece energia térmica que excita os átomos dentro das partículas de metal. Essa energia permite que os átomos migrem através das fronteiras onde as partículas individuais se tocam.

À medida que os átomos se movem para preencher os vazios entre as partículas, as partículas se fundem. Este processo elimina os espaços porosos, criando uma peça única e sólida.

Densificação e Encolhimento

À medida que os vazios desaparecem, a peça se torna significativamente mais densa, muitas vezes atingindo 97-99% da densidade teórica do material sólido.

Essa densificação é acompanhada por um encolhimento previsível e uniforme. Este encolhimento deve ser contabilizado com precisão durante o projeto inicial do molde para garantir que a peça final atenda às especificações dimensionais.

Principais Vantagens e Compensações

Processos baseados em sinterização como o MIM são poderosos, mas vêm com considerações específicas que são cruciais para qualquer profissional técnico entender.

Vantagem: Complexidade Geométrica

O MIM permite a criação de peças metálicas pequenas e altamente complexas com recursos como rebaixos, paredes finas e detalhes intrincados que seriam extremamente difíceis ou caros de alcançar com a usinagem CNC tradicional.

Vantagem: Materiais de Alto Desempenho

A sinterização é um dos únicos métodos viáveis para formar peças a partir de materiais com pontos de fusão excepcionalmente altos, como tungstênio e molibdênio. Esses materiais não podem ser facilmente fundidos ou usinados.

Compensação: Complexidade de Múltiplas Etapas

O processo MIM envolve múltiplas etapas (mistura, moldagem, desaglutinamento, sinterização), cada uma exigindo controle preciso e equipamento especializado. É um fluxo de trabalho mais complexo do que a usinagem direta ou a fundição.

Compensação: Gerenciamento de Encolhimento

O encolhimento significativo e inegociável durante a sinterização é o maior desafio de projeto. Exige um alto nível de experiência no processo e engenharia antecipada para criar um molde que produza peças finais dimensionalmente precisas.

Fazendo a Escolha Certa para o Seu Projeto

Compreender este processo permite que você identifique onde ele oferece uma vantagem distinta de fabricação.

- Se o seu foco principal for a produção de alto volume de peças metálicas pequenas e complexas: O MIM é frequentemente mais econômico do que a usinagem CNC, eliminando o desperdício de material e reduzindo os tempos de ciclo.

- Se o seu foco principal for trabalhar com metais refratários ou ligas de difícil usinagem: A fabricação baseada em sinterização é frequentemente o método mais prático ou o único disponível.

- Se o seu foco principal for alcançar as propriedades do metal forjado com a liberdade de projeto da moldagem: O processo MIM oferece uma capacidade única de preencher essa lacuna para aplicações adequadas.

Em última análise, dominar os princípios da sinterização desbloqueia a capacidade de produzir componentes de alto desempenho com um nível de liberdade geométrica que outros processos de metalurgia não conseguem igualar.

Tabela Resumo:

| Estágio | Nome da Peça | Processo Chave | Resultado |

|---|---|---|---|

| 1. Moldagem | Peça Verde | Mistura de pó/aglutinante é moldada por injeção | Forma precisa, mas frágil |

| 2. Desaglutinamento | Peça Marrom | Aglutinante é removido (solvente/calor) | Peça porosa, frágil, de pó puro |

| 3. Sinterização | Peça Final | Calor elevado funde partículas por difusão | Peça densa (97-99%), forte e encolhida |

Pronto para produzir componentes metálicos ou cerâmicos complexos e de alto desempenho?

O processo de sinterização na Moldagem por Injeção de Metal e Cerâmica (MIM/CIM) é complexo, mas os resultados são incomparáveis para criar peças densas e intrincadas. A KINTEK é especializada em fornecer os fornos de laboratório de alto desempenho e o suporte especializado necessários para ciclos precisos de desaglutinamento e sinterização.

Ajudamos nossos clientes nas indústrias de MIM e CIM a alcançar resultados consistentes e a desbloquear novas possibilidades de design. Entre em contato conosco hoje para discutir como nossas soluções de sinterização podem aprimorar suas capacidades de fabricação.

Entre em contato com nossos especialistas

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- O que é um processo de reparo por brasagem? Uma Solução de Baixo Calor para União de Metais Forte e Sem Costura

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura