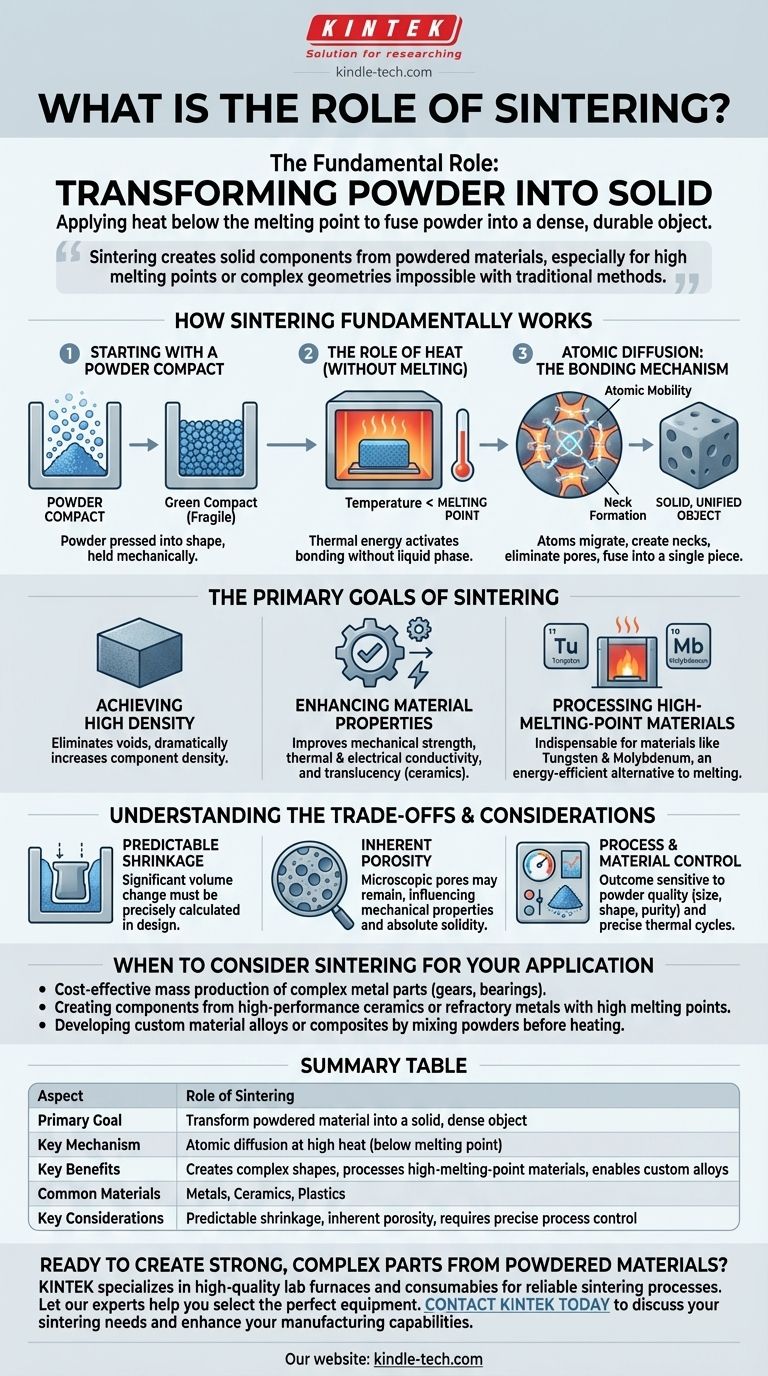

O papel fundamental da sinterização é transformar uma massa de pó em um objeto sólido e unificado, aplicando calor sem derretê-lo. Ao manter o material a uma alta temperatura, logo abaixo de seu ponto de fusão, o processo faz com que os átomos migrem entre as partículas individuais, fundindo-as em uma peça final densa e durável. Isso a torna uma técnica de fabricação essencial para uma ampla gama de materiais, incluindo metais, cerâmicas e plásticos.

A sinterização oferece um caminho poderoso para criar componentes sólidos a partir de materiais em pó, especialmente aqueles com pontos de fusão extremamente altos ou geometrias complexas que são difíceis ou ineficientes de produzir através da fusão e fundição tradicionais.

Como a Sinterização Funciona Fundamentalmente

A sinterização não é um processo de fusão simples. É um tratamento térmico sofisticado que se baseia em mudanças em nível atômico para consolidar um material.

Começando com um Compacto de Pó

O processo começa com um material em pó. Este pó é primeiro compactado em uma forma desejada, frequentemente usando alta pressão em um molde. Esta forma inicial é conhecida como "compacto verde" e é frágil, com as partículas mantidas juntas mecanicamente.

O Papel do Calor (Sem Derretimento)

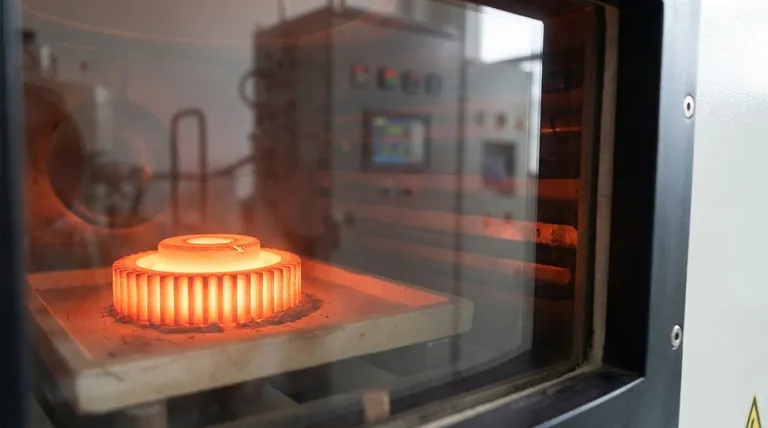

O compacto verde é então colocado em um forno especializado e aquecido a uma temperatura extrema. Criticamente, esta temperatura é mantida abaixo do ponto de fusão do material. O calor fornece a energia térmica necessária para ativar o mecanismo de ligação.

Difusão Atômica: O Mecanismo de Ligação

Nesta temperatura elevada, os átomos nas superfícies das partículas de pó adjacentes tornam-se altamente móveis. Eles começam a difundir através das fronteiras de uma partícula para outra, criando "pescoços" ou pontes entre elas. À medida que este processo continua, esses pescoços crescem, puxando as partículas para mais perto, eliminando os espaços porosos entre elas e fundindo toda a massa em uma única peça sólida.

Os Objetivos Primários da Sinterização

Engenheiros e fabricantes escolhem a sinterização para alcançar resultados específicos que outros processos não conseguem entregar com a mesma eficácia.

Alcançando Alta Densidade

O objetivo principal é a densificação. Ao eliminar os vazios entre as partículas de pó, a sinterização aumenta drasticamente a densidade do componente final, transformando-o de um agregado solto em um objeto sólido.

Melhorando as Propriedades do Material

Este aumento na densidade leva diretamente a características superiores do material. Peças sinterizadas exibem melhorias significativas na resistência mecânica, condutividade térmica e elétrica e, no caso de algumas cerâmicas como a zircônia, translucidez aprimorada.

Processamento de Materiais com Alto Ponto de Fusão

A sinterização é indispensável para materiais com pontos de fusão excepcionalmente altos, como tungstênio e molibdênio. Derreter e fundir esses materiais exigiria imensa energia e equipamentos especializados, tornando-o impraticável. A sinterização oferece uma alternativa energeticamente eficiente para formá-los em peças utilizáveis.

Compreendendo as Vantagens e Considerações

Embora poderosa, a sinterização não está isenta de desafios e características únicas que devem ser gerenciadas.

Contração Previsível

À medida que os vazios entre as partículas são eliminados, todo o componente sofre uma contração significativa e previsível. Essa mudança de volume, que pode ser substancial, deve ser precisamente calculada e levada em consideração durante o projeto inicial do molde e do compacto verde.

Porosidade Inerente

Embora a sinterização reduza drasticamente o espaço vazio, alcançar 100% de densidade é frequentemente difícil. Poros microscópicos podem permanecer na peça final, o que pode influenciar suas propriedades mecânicas. Para aplicações que exigem solidez absoluta, essa porosidade residual pode ser um fator limitante.

Controle de Processo e Material

A qualidade final de uma peça sinterizada é altamente sensível às condições iniciais. O tamanho, forma e pureza do pó inicial, bem como o controle preciso das taxas de aquecimento, temperatura e atmosfera do forno, são todas variáveis críticas que determinam o resultado.

Quando Considerar a Sinterização para Sua Aplicação

A escolha de um processo de fabricação depende inteiramente do seu material e objetivo final. A sinterização é a escolha superior em cenários específicos.

- Se o seu foco principal é a produção em massa econômica de peças metálicas complexas: A sinterização é ideal para criar itens como engrenagens, rolamentos e rodas dentadas com formas intrincadas que seriam caras de usinar.

- Se o seu foco principal é a criação de componentes a partir de cerâmicas de alto desempenho ou metais refratários: A sinterização é o método preferido para materiais como zircônia ou tungstênio que possuem pontos de fusão proibitivamente altos.

- Se o seu foco principal é o desenvolvimento de ligas ou compósitos de materiais personalizados: A sinterização permite misturar diferentes tipos de pós antes do aquecimento, criando misturas de materiais únicas que são impossíveis de obter por meio da fusão.

Em última análise, a sinterização capacita os engenheiros a criar peças robustas a partir de materiais em pó, desbloqueando desempenho e designs que de outra forma estariam fora de alcance.

Tabela Resumo:

| Aspecto | Papel da Sinterização |

|---|---|

| Objetivo Principal | Transformar material em pó em um objeto sólido e denso |

| Mecanismo Chave | Difusão atômica em alta temperatura (abaixo do ponto de fusão) |

| Benefícios Chave | Cria formas complexas, processa materiais com alto ponto de fusão, permite ligas personalizadas |

| Materiais Comuns | Metais, Cerâmicas, Plásticos |

| Considerações Chave | Contração previsível, porosidade inerente, requer controle preciso do processo |

Pronto para criar peças fortes e complexas a partir de materiais em pó?

A sinterização é uma técnica poderosa, mas alcançar resultados ótimos requer controle preciso e o equipamento certo. A KINTEK é especializada em fornos de laboratório e consumíveis de alta qualidade essenciais para processos de sinterização confiáveis, seja você trabalhando com metais, cerâmicas ou desenvolvendo novos compósitos.

Deixe nossos especialistas ajudá-lo a selecionar o equipamento perfeito para sua aplicação. Entre em contato com a KINTEK hoje para discutir suas necessidades de sinterização e aprimorar suas capacidades de fabricação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Quais funções técnicas um forno de sinterização por prensagem a quente a vácuo oferece? Otimizar Revestimentos de Liga CoCrFeNi

- Como um forno de sinterização por prensagem a vácuo a quente facilita a síntese de TiBw/TA15? Obtenha compósitos de titânio 100% densos

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Quais condições críticas de processamento são fornecidas por um forno de sinterização de prensa quente a vácuo? Atingir 98%+ de Densidade.