Na sua essência, a Deposição Química de Vapor (CVD) é um processo de fabrico sofisticado para criar filmes sólidos ultrafinos de alto desempenho numa superfície. Funciona introduzindo um gás precursor numa câmara de vácuo, onde reage e se decompõe ao ser aquecido, depositando um revestimento precisamente projetado, átomo por átomo, num material alvo, conhecido como substrato.

Embora muitos processos possam simplesmente aplicar um revestimento, o verdadeiro papel da CVD é construir um filme altamente projetado desde o início. Permite a criação de superfícies com pureza, estrutura e desempenho precisamente controlados que são frequentemente impossíveis de alcançar com métodos mais simples.

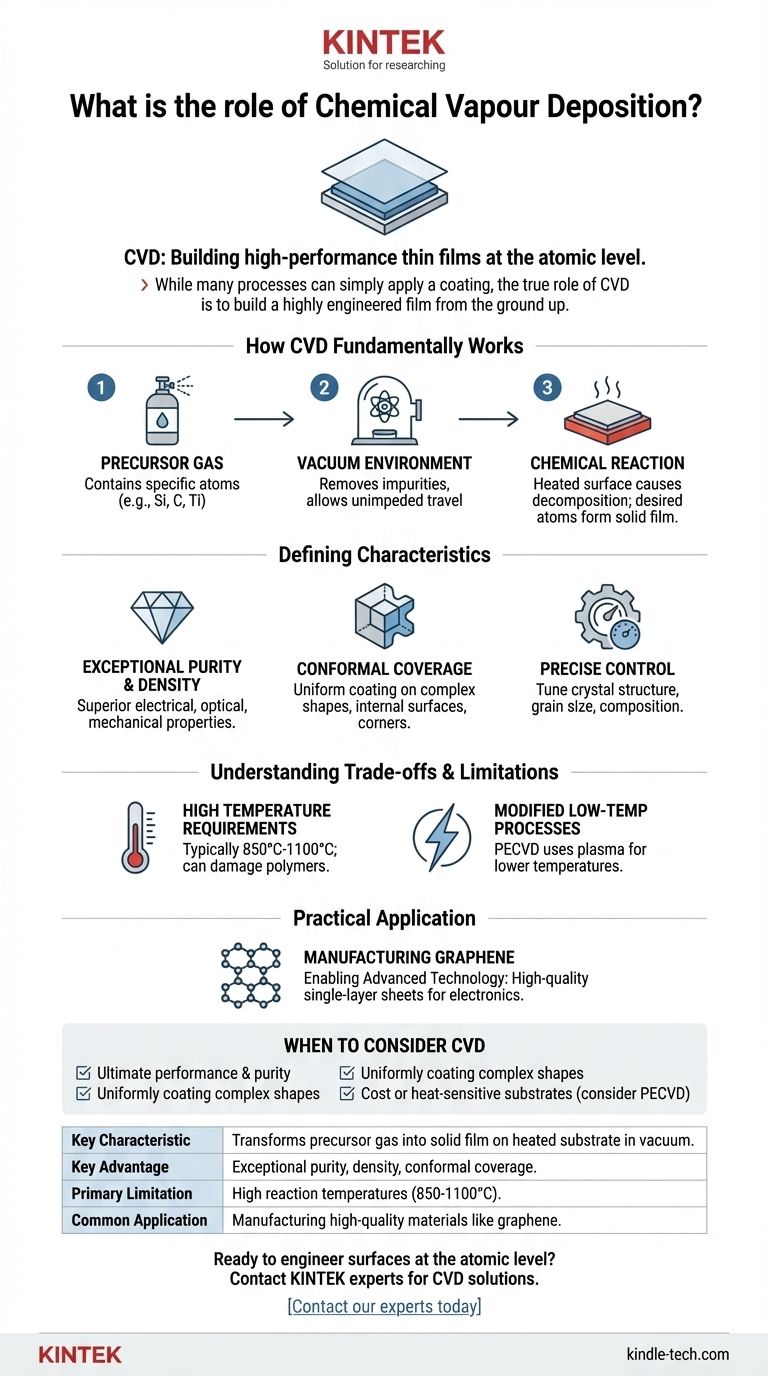

Como a CVD Funciona Fundamentalmente

O processo CVD pode ser entendido como uma sequência de três etapas que transforma um gás num revestimento sólido de alto desempenho.

O Gás Precursor

O processo começa com um precursor químico cuidadosamente selecionado em estado gasoso. Este gás contém os átomos específicos (como silício, carbono ou titânio) que formarão o revestimento final.

O Ambiente de Vácuo

Este gás precursor é injetado numa câmara sob vácuo. O vácuo é crítico, pois remove impurezas e permite que as moléculas precursoras viajem sem impedimentos para a superfície do substrato.

A Reação Química

O substrato é aquecido a uma temperatura de reação específica. Esta energia térmica faz com que o gás precursor se decomponha ou reaja na superfície quente, libertando os seus componentes indesejados e deixando apenas os átomos desejados, que então se ligam ao substrato para formar um filme denso e sólido.

As Características Definidoras de um Revestimento CVD

O valor da CVD reside nas qualidades únicas e superiores dos filmes que produz. Estas características são o que a distingue de outras técnicas de revestimento.

Pureza e Densidade Excecionais

Como o processo ocorre num vácuo controlado e é construído a partir de uma fonte de gás purificado, os filmes resultantes são excecionalmente puros e densos. Isso leva a propriedades elétricas, óticas e mecânicas superiores.

Cobertura Conforme (Envolvente)

Ao contrário de processos de linha de visão como a pulverização, o gás precursor na CVD envolve todo o substrato. Isso resulta num revestimento perfeitamente uniforme, ou "conforme", que cobre até as formas mais complexas, superfícies internas e cantos afiados sem adelgaçar.

Controlo Preciso sobre as Propriedades do Material

Ao ajustar parâmetros como temperatura, pressão e composição do gás, os engenheiros têm um controlo preciso sobre o produto final. Isso permite o ajuste preciso da estrutura cristalina, tamanho de grão e composição química do filme.

Compreender as Vantagens e Limitações

Nenhum processo é universalmente ideal. A objetividade exige reconhecer onde a CVD pode não ser a melhor opção.

Requisitos de Alta Temperatura

A limitação mais significativa da CVD tradicional é a sua alta temperatura de reação, tipicamente entre 850°C e 1100°C. Muitos materiais de substrato potenciais, como polímeros ou certas ligas metálicas, não conseguem suportar este calor sem serem danificados.

Processos Modificados de Baixa Temperatura

Para superar isso, foram desenvolvidas versões especializadas, como a CVD assistida por plasma (PECVD). Estas técnicas usam plasma para energizar o gás precursor, permitindo que a reação de deposição ocorra a temperaturas muito mais baixas.

Restrições de Processo e Material

O processo CVD depende da disponibilidade de um precursor químico volátil adequado para o material de revestimento desejado. Além disso, o equipamento e o controlo do processo são inerentemente mais complexos do que os métodos de revestimento mais simples.

Uma Aplicação Prática: Fabrico de Grafeno

A produção de grafeno de alta qualidade para eletrónica avançada é um exemplo perfeito do papel da CVD.

A Necessidade de Perfeição Atómica

Para aplicações em sensores e eletrónica de alto desempenho, as folhas de grafeno devem ter uma baixa contagem de defeitos e excelente uniformidade. Uma única falha a nível atómico pode comprometer o desempenho de um dispositivo inteiro.

Habilitando Tecnologia Avançada

A CVD é o método líder para esta tarefa porque pode cultivar folhas de grafeno de camada única, grandes e de alta qualidade. Esta capacidade é essencial para o fabrico da próxima geração de ecrãs flexíveis, transístores ultrarrápidos e biossensores sensíveis.

Quando Considerar a Deposição Química de Vapor

Escolher o processo de fabrico certo depende inteiramente dos seus objetivos técnicos e materiais específicos.

- Se o seu foco principal é o desempenho e a pureza máximos: A CVD é a principal escolha para criar filmes com propriedades elétricas, mecânicas ou óticas superiores.

- Se o seu foco principal é revestir uniformemente uma forma complexa: A natureza excecionalmente conforme da CVD torna-a ideal para componentes com geometrias intrincadas que outros métodos não conseguem cobrir uniformemente.

- Se o seu foco principal é o custo ou se está a usar um substrato sensível ao calor: Deve avaliar cuidadosamente se as altas temperaturas da CVD tradicional são aceitáveis ou se é necessária uma variante de baixa temperatura como a PECVD.

Em última análise, o papel da Deposição Química de Vapor não é apenas revestir uma superfície, mas transformar fundamentalmente o seu desempenho a nível atómico.

Tabela Resumo:

| Característica Chave | Descrição |

|---|---|

| Processo | Transforma gás precursor num filme sólido num substrato aquecido numa câmara de vácuo. |

| Principal Vantagem | Pureza, densidade e cobertura "conforme" uniforme excecionais em formas complexas. |

| Principal Limitação | Altas temperaturas de reação (850-1100°C), que podem danificar alguns substratos. |

| Aplicação Comum | Fabrico de materiais de alta qualidade como grafeno para eletrónica e sensores avançados. |

Pronto para projetar superfícies a nível atómico?

A Deposição Química de Vapor é fundamental para criar revestimentos de alto desempenho com pureza e uniformidade superiores. Se o seu projeto exige propriedades de material excecionais para eletrónica, ótica ou componentes complexos, a experiência da KINTEK em equipamentos e consumíveis de laboratório pode ajudá-lo a alcançá-lo.

Contacte os nossos especialistas hoje para discutir como as nossas soluções CVD podem transformar o desempenho dos seus materiais.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato