Em resumo, o papel principal de um catalisador na Deposição Química de Vapor (CVD) é reduzir a temperatura de reação e controlar precisamente o crescimento de estruturas de materiais específicas. Ao fornecer um local energeticamente favorável para a decomposição das moléculas precursoras, um catalisador permite a síntese de materiais avançados, como nanotubos de carbono e nanofios, que não são possíveis com a CVD tradicional.

Um catalisador transforma a CVD de uma simples técnica de revestimento de superfície em um sofisticado processo de síntese de materiais. Ele dita onde o crescimento começa, como ele prossegue e, muitas vezes, determina a estrutura final do material depositado.

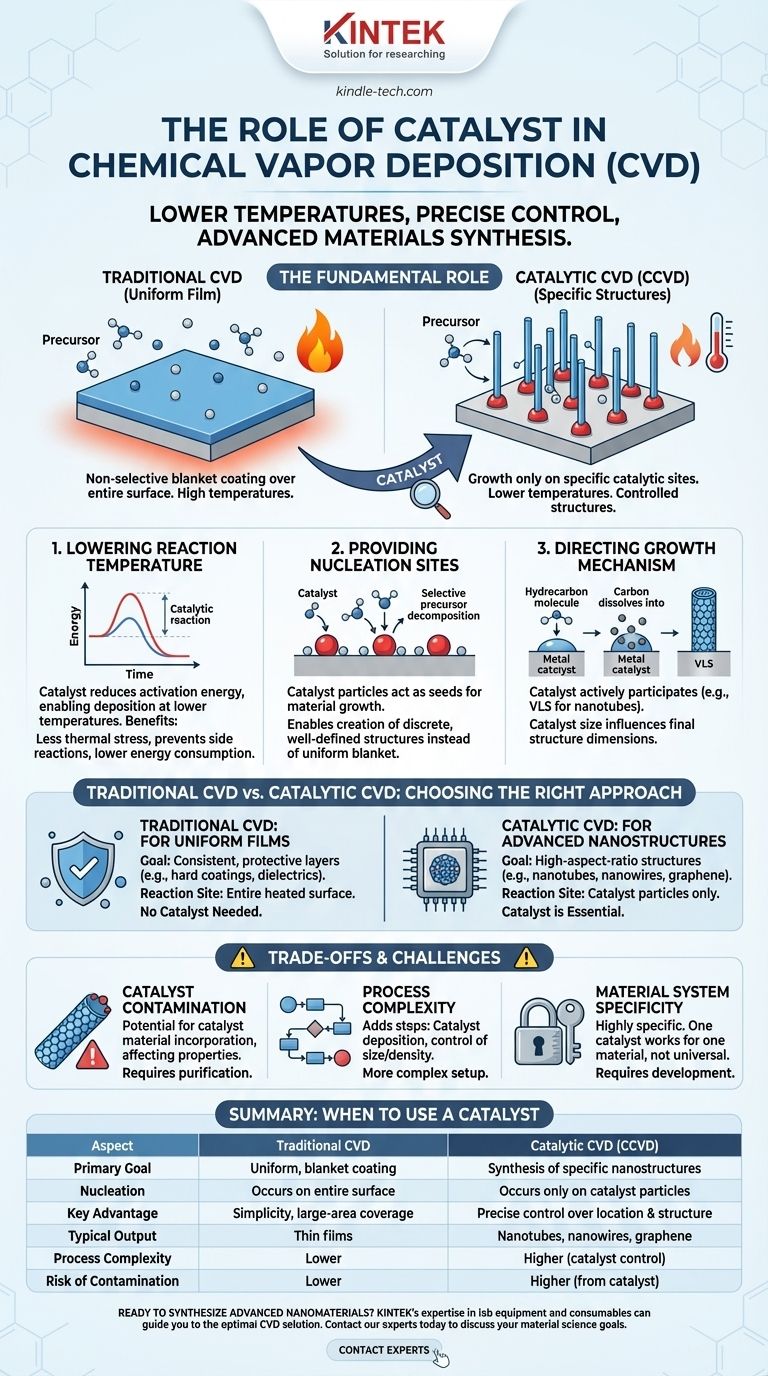

O Papel Fundamental de um Catalisador na CVD

Enquanto a CVD padrão cria filmes uniformes sobre uma superfície inteira, a CVD catalítica (CCVD) usa um catalisador para alcançar resultados altamente específicos. Isso é conseguido através de vários mecanismos chave.

Redução da Temperatura de Reação

Um catalisador reduz significativamente a energia de ativação necessária para quebrar o gás precursor. Isso significa que a deposição pode ocorrer em temperaturas muito mais baixas do que na CVD térmica convencional.

Esta é uma vantagem crítica, pois temperaturas mais baixas reduzem o estresse térmico no substrato, previnem reações secundárias indesejadas e diminuem drasticamente o consumo de energia.

Fornecimento de Locais de Nucleação e Crescimento

Na CVD catalítica, as partículas do catalisador (frequentemente nanopartículas metálicas) atuam como "sementes" para o crescimento do material. O gás precursor se decompõe seletivamente na superfície dessas partículas de catalisador, e não no substrato circundante.

Isso fornece um mecanismo poderoso para controle. Em vez de um revestimento uniforme e abrangente, o material cresce apenas a partir desses locais catalíticos específicos, permitindo a criação de estruturas discretas e bem definidas.

Direcionando o Mecanismo de Crescimento

O catalisador não é apenas um local passivo; ele participa ativamente do processo de crescimento. Um exemplo clássico é o crescimento de nanotubos de carbono.

Um precursor de hidrocarboneto (como acetileno) se decompõe em uma nanopartícula metálica (como ferro). Os átomos de carbono se dissolvem na partícula metálica até que ela se torne supersaturada. O carbono então precipita da partícula, formando a parede cilíndrica de um nanotubo. O tamanho da partícula do catalisador influencia diretamente o diâmetro do nanotubo resultante.

CVD Tradicional vs. CVD Catalítica

Entender quando usar um catalisador requer distinguir entre os objetivos de revestimento uniforme e síntese controlada.

CVD Tradicional: Para Filmes Uniformes

Quando o objetivo é aplicar uma camada consistente e uniforme sobre um componente inteiro — como um revestimento duro e protetor ou um filme dielétrico — a CVD tradicional é utilizada.

Neste caso, toda a superfície aquecida do substrato atua como o local de reação. Nenhum catalisador específico é necessário porque o objetivo é uma deposição não seletiva e abrangente.

CVD Catalítica: Para Nanoestruturas Avançadas

Quando o objetivo é sintetizar estruturas específicas de alta razão de aspecto, como nanofios, nanotubos ou folhas de grafeno de alta qualidade, um catalisador é essencial.

Aqui, a capacidade do catalisador de controlar a localização da nucleação e a direção do crescimento é a chave para formar essas estruturas complexas, construídas de baixo para cima.

Compreendendo as Vantagens e Desafios

Embora poderoso, o uso de um catalisador introduz complexidades e possíveis desvantagens que devem ser gerenciadas.

Contaminação por Catalisador

A desvantagem mais significativa é o potencial de o material do catalisador ser incorporado ao produto final como uma impureza.

Por exemplo, o catalisador metálico residual na base ou na ponta de um nanotubo de carbono pode afetar negativamente suas propriedades eletrônicas ou mecânicas. Isso geralmente requer etapas adicionais de pós-processamento para purificar o material.

Complexidade do Processo

A introdução de um catalisador adiciona etapas e variáveis ao processo de CVD. O material do catalisador deve primeiro ser depositado no substrato (por exemplo, via sputtering ou evaporação) e seu tamanho, densidade e distribuição devem ser cuidadosamente controlados.

Isso adiciona uma camada de complexidade em comparação com a configuração mais direta da CVD tradicional.

Especificidade do Sistema de Materiais

A catálise na CVD é um processo químico altamente específico. Uma combinação particular de catalisador-precursor é tipicamente otimizada para o crescimento de apenas um tipo de material.

Um catalisador que funciona para o crescimento de nanofios de silício não funcionará para o crescimento de nanotubos de carbono. Essa falta de universalidade significa que um desenvolvimento significativo do processo é necessário para cada novo sistema de material.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um catalisador é determinada inteiramente pelo material que você pretende criar.

- Se o seu foco principal é um filme uniforme e protetor em uma grande área: A CVD térmica ou aprimorada por plasma tradicional é a escolha apropriada, pois um catalisador é desnecessário e apenas adiciona complexidade.

- Se o seu foco principal é sintetizar nanoestruturas específicas como nanotubos ou nanofios: A CVD catalítica não é apenas uma opção, mas um requisito fundamental para controlar a localização, o tamanho e o mecanismo de crescimento.

Em última análise, compreender o papel do catalisador permite que você selecione a estratégia de deposição correta para atingir seu objetivo específico na ciência dos materiais.

Tabela Resumo:

| Aspecto | CVD Tradicional | CVD Catalítica (CCVD) |

|---|---|---|

| Objetivo Principal | Revestimento uniforme e abrangente | Síntese de nanoestruturas específicas |

| Nucleação | Ocorre em toda a superfície do substrato | Ocorre apenas nas partículas do catalisador |

| Principal Vantagem | Simplicidade, cobertura de grandes áreas | Controle preciso sobre a localização e estrutura do crescimento |

| Produção Típica | Filmes finos | Nanotubos, nanofios, grafeno |

| Complexidade do Processo | Menor | Maior (requer deposição e controle do catalisador) |

| Risco de Contaminação | Menor | Maior (do material do catalisador) |

Pronto para Sintetizar Nanomateriais Avançados?

Escolher o processo de CVD certo é crucial para sua pesquisa e desenvolvimento. Se você precisa criar revestimentos protetores uniformes ou sintetizar nanoestruturas complexas como nanotubos de carbono, a experiência da KINTEK em equipamentos e consumíveis de laboratório pode guiá-lo para a solução ideal.

Entre em contato com nossos especialistas hoje para discutir seus objetivos específicos de ciência dos materiais e descobrir como nossos sistemas e suporte especializados em CVD podem acelerar sua inovação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação