Em sua essência, a exigência para o tratamento térmico surge quando as propriedades naturais, ou "como estão", de um material são insuficientes para sua aplicação pretendida. É um processo controlado de aquecimento e resfriamento usado para alterar deliberadamente a estrutura interna de um material, aprimorando assim características específicas como resistência, dureza ou resistência à corrosão para atender a especificações de engenharia exigentes.

A decisão de usar o tratamento térmico não é uma etapa padrão, mas uma escolha de engenharia calculada. É necessário quando você precisa desbloquear o potencial oculto de um material, adaptando precisamente suas propriedades para suportar as tensões e o ambiente de sua função específica.

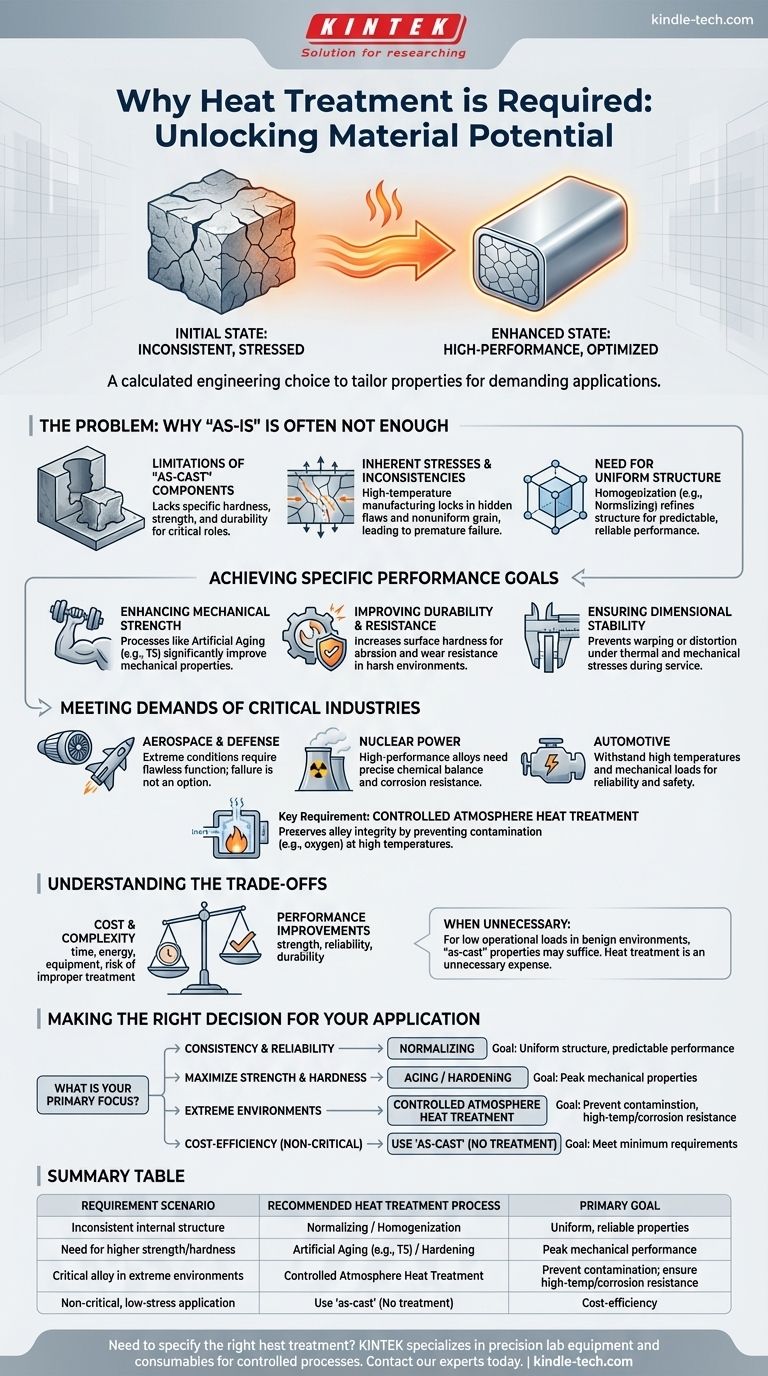

Por que o Estado Inicial de um Material Muitas Vezes Não é Suficiente

Muitos componentes, particularmente aqueles produzidos por fundição ou extrusão, não estão prontos para uso de alto desempenho imediatamente após serem formados. Sua estrutura interna pode ser inconsistente e conter tensões que comprometem sua integridade.

As Limitações de Componentes "Como Fundidos"

Embora algumas peças possam ser usadas "como fundidas" para funções menos exigentes, isso muitas vezes não é o caso de componentes críticos. O material bruto pode não ter a dureza, resistência ou durabilidade específicas necessárias para sua função.

Tensões Inerentes e Inconsistências

Processos de fabricação que envolvem altas temperaturas e resfriamento rápido, como a fundição, podem criar uma estrutura de grão inconsistente e prender tensões internas. Essas falhas ocultas podem levar a falhas prematuras sob carga.

A Necessidade de uma Estrutura Uniforme

Para garantir um desempenho previsível e confiável, a estrutura interna do material deve ser consistente em todo o componente. Este processo, conhecido como homogeneização, é uma razão principal para o tratamento térmico.

Um dos métodos mais comuns para conseguir isso é a normalização, que refina a estrutura de grão para garantir propriedades mecânicas consistentes em toda a peça.

Alcançando Metas de Desempenho Específicas

O tratamento térmico não é um único processo, mas um conjunto de técnicas, cada uma projetada para produzir um resultado específico. A exigência é ditada pela propriedade de estado final desejada.

Aumentando a Resistência Mecânica

Processos como o envelhecimento artificial (como visto na condição T5) são aplicados após a fabricação de um componente. Este tratamento acelera o processo de envelhecimento para melhorar significativamente as propriedades mecânicas e a resistência.

Melhorando a Durabilidade e a Resistência

Se uma aplicação exige alta resistência à abrasão ou ao desgaste, o tratamento térmico é necessário para aumentar a dureza superficial do material. Isso torna o componente mais durável em seu ambiente de trabalho.

Garantindo a Estabilidade Dimensional

Além de apenas adicionar resistência, alguns processos de tratamento térmico são necessários para garantir que o componente permaneça dimensionalmente estável durante sua vida útil. Isso evita empenamento ou distorção quando submetido a ciclos térmicos ou estresse mecânico.

Atendendo às Demandas de Indústrias Críticas

Indústrias como aeroespacial, automotiva e de energia nuclear operam sob condições extremas onde a falha do componente não é uma opção. Isso torna o tratamento térmico altamente controlado um requisito absoluto.

Preservando a Integridade da Liga

Ligas de alto desempenho usadas nesses setores derivam suas propriedades especiais de um equilíbrio químico preciso. O tratamento térmico em atmosfera controlada é necessário para evitar a contaminação por oxigênio ou outros elementos durante o processo de aquecimento, o que comprometeria a integridade da liga.

Suportando Ambientes Extremos

Componentes em motores a jato ou reatores químicos devem funcionar perfeitamente em temperaturas extremas e em ambientes corrosivos. O tratamento térmico é a única maneira de conferir a necessária resistência a altas temperaturas e à corrosão.

Entendendo as Compensações (Trade-offs)

O tratamento térmico é uma ferramenta poderosa, mas sua aplicação deve ser justificada. É uma etapa adicional que adiciona custo e complexidade ao processo de fabricação.

Quando o Tratamento Térmico é Desnecessário

Se as cargas operacionais de um componente são baixas e seu ambiente é benigno, as propriedades do material "como fundido" podem ser perfeitamente adequadas. Nesses casos, o tratamento térmico é uma despesa desnecessária.

Custo vs. Desempenho

A compensação central é sempre custo versus desempenho. A decisão de tratar termicamente depende se as melhorias de desempenho necessárias justificam o investimento em tempo, energia e equipamento.

O Risco de Tratamento Inadequado

Um tratamento térmico mal executado pode fazer mais mal do que bem. Pode introduzir novos problemas como rachaduras ou empenamento, transformando um componente utilizável em sucata. Isso torna o controle preciso do processo essencial.

Tomando a Decisão Certa para Sua Aplicação

Escolher se deve especificar o tratamento térmico depende inteiramente dos requisitos funcionais do componente.

- Se seu foco principal é consistência e confiabilidade: A normalização é frequentemente necessária para garantir uma estrutura interna uniforme e um desempenho previsível.

- Se seu foco principal é maximizar a resistência ou dureza: Um processo de envelhecimento ou endurecimento é necessário para atingir as propriedades mecânicas máximas do material.

- Se seu foco principal é a sobrevivência em ambientes extremos: O tratamento térmico em atmosfera controlada é inegociável para ligas críticas usadas em aplicações de alta tensão ou alta temperatura.

- Se seu foco principal é a relação custo-benefício para uma peça não crítica: Usar o componente "como fundido" é a escolha certa, desde que suas propriedades inerentes atendam aos requisitos mínimos de projeto.

Em última análise, o tratamento térmico é a ponte essencial entre um material padrão e um componente projetado de alto desempenho.

Tabela de Resumo:

| Cenário de Exigência | Processo de Tratamento Térmico Recomendado | Objetivo Principal |

|---|---|---|

| Estrutura interna inconsistente | Normalização / Homogeneização | Propriedades uniformes e confiáveis |

| Necessidade de maior resistência/dureza | Envelhecimento Artificial (ex: T5) / Endurecimento | Desempenho mecânico máximo |

| Liga crítica em ambientes extremos | Tratamento Térmico em Atmosfera Controlada | Prevenir contaminação; garantir resistência a alta temperatura/corrosão |

| Aplicação não crítica, de baixa tensão | Usar "como fundido" (Sem tratamento) | Eficiência de custo |

Precisa especificar o tratamento térmico correto para seus componentes? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para processos de tratamento térmico controlado. Se você está desenvolvendo materiais para aplicações aeroespaciais, automotivas ou industriais, nossas soluções ajudam você a alcançar resultados consistentes e de alto desempenho. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e garantir que seus materiais atendam às especificações mais exigentes.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos