Em sua essência, a brasagem é um processo industrial altamente relevante, usado para criar juntas fortes, permanentes e frequentemente estanques entre duas ou mais peças metálicas. Isso é alcançado derretendo e fluindo um metal de adição para dentro da junta, que possui um ponto de fusão mais baixo do que os metais de base adjacentes. A brasagem é o método preferido para montar componentes complexos, unir materiais dissimilares e em aplicações onde o calor elevado da soldagem causaria distorção ou danos inaceitáveis.

A verdadeira relevância da brasagem reside não em sua capacidade de substituir a soldagem, mas em sua capacidade única de resolver problemas de união que a soldagem não consegue. Ela permite a criação de componentes multimateriais de alta precisão que são fundamentais para as modernas indústrias aeroespacial, automotiva e eletrônica.

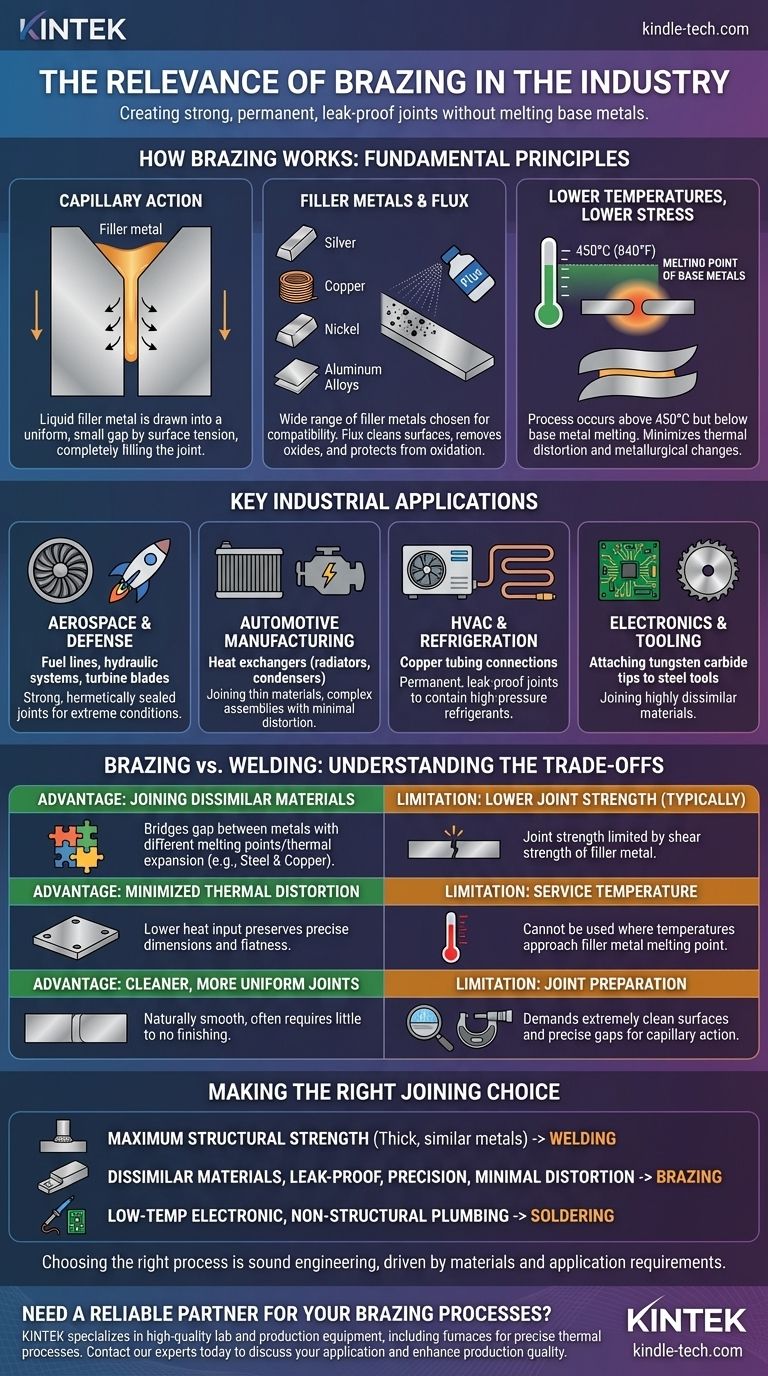

O Princípio Fundamental: Como Funciona a Brasagem

A brasagem é um processo de união térmica definido por um conjunto específico de princípios. Compreender esses fundamentos é fundamental para apreciar seu papel na fabricação.

Ação Capilar: O Mecanismo Central

O sucesso de uma junta brasada depende da ação capilar. As peças são projetadas com uma folga muito pequena e uniforme entre elas. Quando o metal de adição derrete, a tensão superficial puxa o metal líquido para dentro dessa folga, preenchendo completamente a junta, independentemente da gravidade.

O Papel dos Metais de Adição e do Fluxo

A brasagem utiliza uma ampla gama de metais de adição, como ligas de prata, cobre, níquel e alumínio. A escolha depende dos metais de base e das condições de serviço exigidas para a junta.

Um fluxo (ou fundente) também é fundamental. Este agente químico é aplicado antes do aquecimento para limpar os metais de base, remover óxidos e proteger a junta da oxidação durante o processo de brasagem, garantindo que o metal de adição possa molhar e aderir adequadamente às superfícies.

Temperaturas Mais Baixas, Menos Estresse

A brasagem ocorre em temperaturas acima de 450°C (840°F), mas sempre abaixo do ponto de fusão dos metais de base. Ao contrário da soldagem, os materiais-mãe são apenas aquecidos, não derretidos.

Esta menor entrada de calor é uma vantagem significativa, pois minimiza a distorção térmica, as tensões residuais e as alterações nas propriedades metalúrgicas dos metais de base.

Principais Aplicações Industriais Onde a Brasagem se Destaca

A brasagem não é um processo de nicho; é um facilitador crítico em algumas das indústrias mais exigentes. Suas características únicas a tornam a única opção viável para muitas aplicações de alto desempenho.

Aeroespacial e Defesa

Na aeroespacial, a confiabilidade é inegociável. A brasagem é usada para unir linhas de combustível, sistemas hidráulicos e componentes críticos do motor, como pás de turbina. O processo cria juntas fortes e hermeticamente seladas que podem suportar temperaturas e vibrações extremas.

Fabricação Automotiva

A brasagem é essencial para a produção de trocadores de calor, como radiadores, condensadores e resfriadores de óleo. A capacidade de unir chapas finas de alumínio e tubos em uma montagem complexa e estanque com distorção mínima é algo que a soldagem não consegue realizar facilmente.

AVAC e Refrigeração

A grande maioria dos tubos de cobre em unidades de ar condicionado e refrigeração é unida por brasagem. O processo cria conexões permanentes e estanques, necessárias para conter refrigerantes de alta pressão de forma segura e confiável por anos.

Eletrônica e Ferramentas

A brasagem é o método padrão para fixar pontas de carboneto de tungstênio em corpos de ferramentas de aço para serras, brocas e ferramentas de mineração. Este é um exemplo clássico de seu poder de unir materiais altamente dissimilares com propriedades vastamente diferentes.

Entendendo as Compensações: Brasagem vs. Soldagem

Para entender completamente a relevância da brasagem, é melhor compreendê-la em comparação com a soldagem. A escolha entre elas é uma compensação clássica de engenharia.

Vantagem: União de Materiais Dissimilares

Esta é a maior força da brasagem. Soldar metais com pontos de fusão e taxas de expansão térmica muito diferentes (como aço e cobre) é frequentemente impossível. A brasagem preenche essa lacuna facilmente.

Vantagem: Distorção Térmica Minimizada

Como os metais de base não são derretidos, a brasagem introduz muito menos calor. Isso é crucial para manter as dimensões precisas e a planicidade de montagens complexas ou delicadas.

Vantagem: Juntas Mais Limpas e Uniformes

As juntas brasadas são naturalmente lisas e uniformes, muitas vezes exigindo pouco ou nenhum acabamento. Uma junta soldada, por outro lado, frequentemente requer esmerilhamento ou outro pós-processamento.

Limitação: Resistência da Junta (Geralmente)

Embora uma junta brasada bem projetada seja muito forte, ela geralmente não corresponde à resistência de uma junta soldada totalmente fundida. A resistência da junta é limitada pela resistência ao cisalhamento do próprio metal de adição.

Limitação: Temperatura de Serviço

Um componente brasado não pode ser usado em um ambiente onde as temperaturas se aproximam do ponto de fusão do metal de adição. Este é um fator limitante primário de projeto.

Limitação: Preparação da Junta

A brasagem é menos tolerante do que a soldagem. Ela exige superfícies extremamente limpas e uma folga precisa e consistente entre as peças para que a ação capilar funcione de forma eficaz.

Fazendo a Escolha Correta de União

A decisão de usar brasagem, soldagem ou outro método é ditada pelas demandas específicas do projeto.

- Se o seu foco principal for a máxima resistência estrutural em metais espessos e semelhantes: A soldagem é quase sempre a escolha superior e mais econômica.

- Se o seu foco principal for unir materiais dissimilares, criar montagens estanques ou manter a precisão dimensional com distorção de calor mínima: A brasagem é a solução indispensável e tecnicamente correta.

- Se o seu foco principal for conexões eletrônicas de baixa temperatura ou encanamento simples e não estrutural: A soldagem branda (soldering), um primo de temperatura mais baixa da brasagem, é o método apropriado.

Em última análise, escolher o processo de união correto é uma marca de engenharia sólida, impulsionada por uma compreensão clara dos materiais e dos requisitos da aplicação final.

Tabela de Resumo:

| Aspecto Chave | Por Que É Importante para a Brasagem |

|---|---|

| Processo | Usa ação capilar para atrair um metal de adição para dentro de uma junta, unindo peças sem derretê-las. |

| Vantagem Principal | Excelente para unir materiais dissimilares (ex: aço com cobre) e montagens complexas e delicadas. |

| Ideal Para | Aplicações que exigem vedações estanques, distorção de calor mínima e componentes de alta precisão. |

| Indústrias Comuns | Aeroespacial, Automotiva, AVAC, Eletrônica e Fabricação de Ferramentas. |

Precisa de um parceiro confiável para seus processos de brasagem? O equipamento certo é crucial para alcançar juntas fortes, consistentes e estanques. A KINTEK é especializada em equipamentos de laboratório e produção de alta qualidade, incluindo fornos e sistemas projetados para processos térmicos precisos como a brasagem. Se você atua na fabricação aeroespacial, automotiva ou eletrônica, nossas soluções ajudam você a unir materiais dissimilares com confiança. Contate nossos especialistas hoje para discutir como podemos apoiar sua aplicação específica e aprimorar a qualidade de sua produção.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa