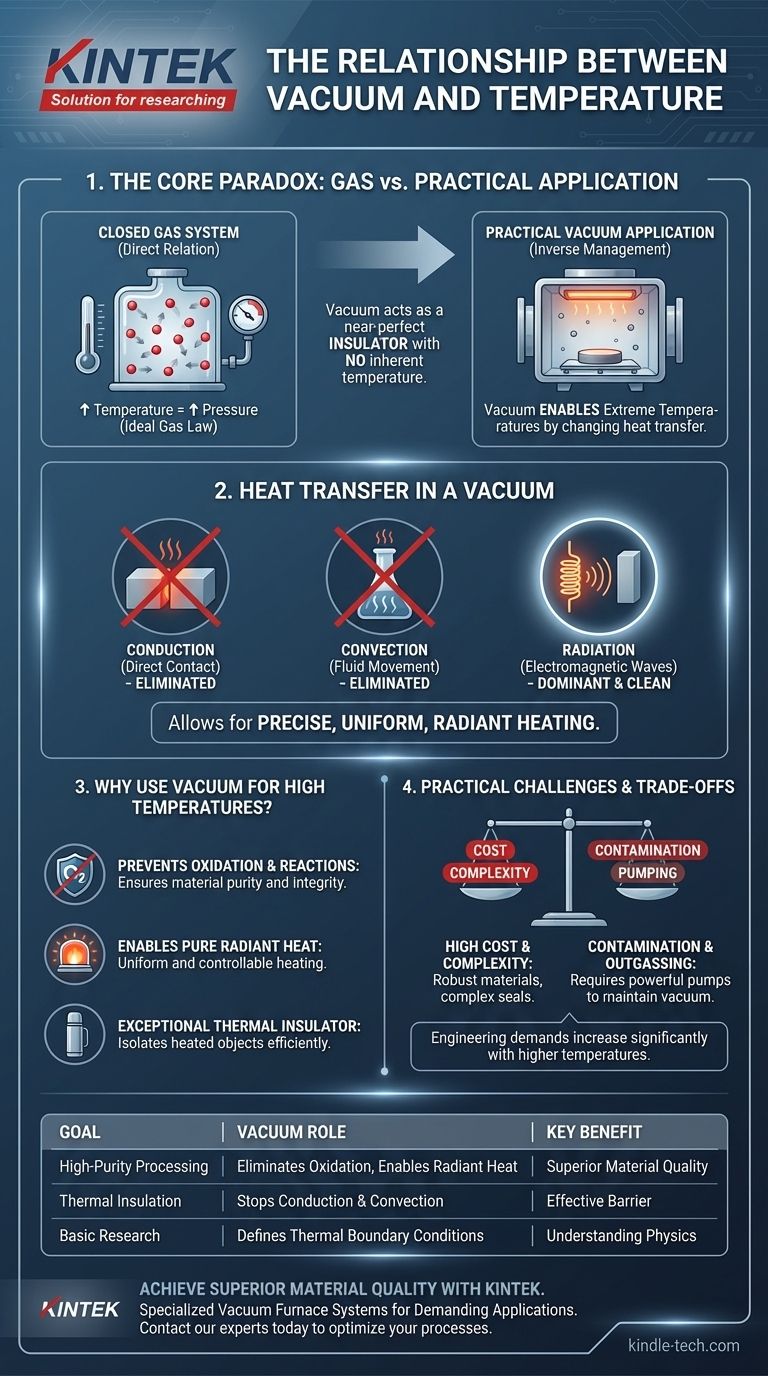

Em um sistema fechado contendo um gás, a relação entre vácuo e temperatura é direta: à medida que você aumenta a temperatura do gás, sua pressão aumenta, afastando-o de um vácuo. No entanto, em aplicações práticas, a relação é inversa. Usamos o vácuo precisamente para gerenciar e possibilitar temperaturas extremamente altas, alterando fundamentalmente a forma como o calor é transferido.

O princípio central a ser compreendido é que um vácuo não possui temperatura própria. Em vez disso, ele atua como um isolante quase perfeito, eliminando a transferência de calor por condução e convecção, o que permite um controle de alta temperatura preciso e limpo apenas pela radiação térmica.

A Física Fundamental: Gás vs. Vácuo

A Lei do Gás Ideal

Para qualquer gás selado em um recipiente, seu estado é descrito pela Lei do Gás Ideal. Esta lei mostra uma relação direta entre pressão e temperatura.

Se você aquecer uma quantidade fixa de gás em uma câmara selada, as moléculas se moverão mais rápido e colidirão com mais força contra as paredes, aumentando a pressão. Inversamente, resfriar o gás diminui a pressão, aproximando-o de um vácuo.

O que é "Temperatura" no Vácuo?

Temperatura é uma medida da energia cinética média das partículas. Um vácuo perfeito, por definição, não tem partículas e, portanto, não tem temperatura no sentido tradicional.

Quando discutimos temperatura em um sistema de vácuo, estamos nos referindo à temperatura dos objetos e das paredes da câmara dentro desse vácuo. A energia térmica existe e se move através do vácuo, principalmente como ondas eletromagnéticas (radiação).

Por Que Usamos Vácuo em Sistemas de Alta Temperatura

As aplicações mais críticas da tecnologia de vácuo envolvem a criação de ambientes de alta temperatura controlados, como em fornos a vácuo para metalurgia ou ciência dos materiais.

Eliminando Condução e Convecção

O calor se transfere de três maneiras: condução (contato direto), convecção (movimento de fluido ou gás) e radiação. Ao remover a grande maioria das partículas de ar, um vácuo efetivamente interrompe a condução e a convecção.

Isso torna o vácuo um isolante térmico excepcional. O calor gerado dentro da câmara não consegue escapar facilmente para as paredes externas, e o objeto sendo aquecido é isolado de contatos térmicos indesejados.

Possibilitando a Transferência de Calor Puramente Radiante

Com a condução e a convecção eliminadas, a radiação térmica se torna a forma dominante de transferência de calor. Elementos de aquecimento potentes emitem radiação infravermelha, que viaja através do vácuo e é absorvida pelo material alvo, aquecendo-o diretamente.

Isso permite um aquecimento extremamente uniforme, limpo e controlável, o que é impossível de se obter na presença de correntes de ar (convecção).

Prevenindo Reações Químicas Indesejadas

Muitos materiais reagem com o ar, especialmente em altas temperaturas. A reação mais comum é a oxidação. Criar um vácuo remove o oxigênio e outros gases reativos.

Isso evita a degradação, contaminação ou queima do material que está sendo processado, garantindo sua pureza e integridade estrutural. Isso é vital para a produção de ligas de alto desempenho, semicondutores e outros materiais avançados.

Compreendendo as Compensações Práticas

Usar vácuo para gerenciamento térmico é poderoso, mas introduz desafios de engenharia e custos significativos.

O Custo das Altas Temperaturas

Atingir temperaturas mais altas dentro de um vácuo é caro. Exige elementos de aquecimento e blindagem térmica mais complexos e robustos, muitas vezes feitos de materiais exóticos como molibdênio ou grafite.

A construção do forno deve suportar estresse térmico extremo sem comprometer a vedação a vácuo, o que aumenta drasticamente a complexidade de fabricação e o custo.

O Desafio da Contaminação

A integridade do vácuo é fundamental. Qualquer contaminação, como vazamentos microscópicos ou o desgaseificação (outgassing) de moléculas das paredes da câmara, pode degradar o vácuo.

Conforme observado nas operações de fornos, essa contaminação pode revestir os elementos de aquecimento e a blindagem. Isso reduz sua capacidade de radiação, forçando o sistema a consumir mais energia para atingir a temperatura alvo e, eventualmente, levando à falha do componente.

Bombeamento vs. Desgaseificação

À medida que os materiais ficam mais quentes, eles tendem a liberar gases presos de sua superfície — um processo chamado desgaseificação. Um sistema de vácuo de alta temperatura deve ter bombas potentes o suficiente para remover continuamente essas partículas desgaseificadas para manter o nível de vácuo necessário.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender essa relação permite que você selecione a abordagem correta para seu objetivo técnico específico.

- Se seu foco principal for o processamento de materiais de alta pureza: Use um alto vácuo para eliminar a oxidação e permitir um aquecimento radiante limpo e uniforme para qualidade superior do material.

- Se seu foco principal for isolamento térmico: Use um vácuo para criar uma barreira que interrompa a transferência de calor por condução e convecção, como visto em armazenamento criogênico e garrafas térmicas a vácuo.

- Se seu foco principal for pesquisa em física básica: Lembre-se que, para um gás fixo, pressão e temperatura estão ligadas, mas as propriedades térmicas de um vácuo são definidas pela radiação e pela temperatura de seus limites.

Dominar a interação entre vácuo e temperatura é fundamental para controlar o calor nos ambientes científicos e industriais mais exigentes.

Tabela de Resumo:

| Aspecto | Conclusão Principal |

|---|---|

| Física em um Sistema Fechado | Temperatura e pressão estão diretamente relacionadas para um gás fixo (Lei do Gás Ideal). |

| Papel do Vácuo | O vácuo é um isolante quase perfeito, eliminando condução e convecção. |

| Transferência de Calor Primária | No vácuo, o calor é transferido quase exclusivamente por radiação térmica. |

| Benefício Principal | Possibilita processamento de alta temperatura limpo e uniforme, prevenindo oxidação e contaminação. |

Pronto para alcançar qualidade superior de material com controle preciso de alta temperatura?

A KINTEK é especializada em sistemas de fornos a vácuo de alto desempenho projetados para as aplicações mais exigentes em metalurgia e ciência dos materiais. Nossas soluções fornecem o ambiente de aquecimento limpo e uniforme necessário para prevenir a oxidação, garantir a pureza do material e obter resultados consistentes.

Entre em contato com nossos especialistas hoje para discutir como nossos equipamentos de laboratório podem otimizar seus processos de alta temperatura.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como funciona o tratamento térmico a vácuo? Alcance Propriedades Superiores do Material em um Ambiente Imaculado

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais